Análisis en profundidad de moldes de inyección: una exploración de proceso completo desde el diseño hasta la aplicación

Análisis en profundidad de moldes de inyección: una exploración de proceso completo desde el diseño hasta la aplicación

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

I. Descripción general y valor de la industria de los moldes de inyección

Los moldes de inyección, como equipo central para el procesamiento de plástico, desempeñan un papel crucial en la producción industrial moderna. Transforma los plásticos termoplásticos o termoestables en diversos productos de precisión a través de procesos de moldeo por inyección y se usa ampliamente en numerosos campos, como automóviles, electrónica, atención médica y necesidades diarias. Desde carcasas de teléfonos móviles hasta parachoques de automóviles, desde componentes de dispositivos médicos hasta artículos para el hogar, la calidad de los moldes de inyección determina directamente la precisión, el rendimiento y el costo de producción de los productos de plástico.

En el panorama de fabricación global, la industria del molde de inyección continúa creciendo. Con la mejora del consumo y el impulso de las tecnologías emergentes, la demanda de moldes de alta precisión y estructurados complejos aumenta constantemente. Mientras tanto, bajo el concepto de protección del medio ambiente, el diseño ecológico y la fabricación de moldes, como el uso de materiales reciclables y la optimización de la eficiencia energética, también se han convertido en la dirección de desarrollo de la industria, contribuyendo al logro de objetivos de producción sostenibles.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

Ii. Puntos clave del diseño del molde de inyección

(1) Análisis de productos y planificación de moldes

Antes de diseñar moldes de inyección, es necesario

Epliy analizar los requisitos de los productos plásticos. Esto incluye la forma geométrica del producto (como superficies curvas complejas, estructuras de paredes delgadas), precisión dimensional (requisitos de tolerancia) y propiedades del material (fluidez, tasa de contracción, etc.). Tome la carcasa del teléfono móvil como ejemplo. No solo es necesario considerar el atractivo estético de la superficie y la viabilidad del desmoldeo, sino también adaptarse a la precisión de instalación de los componentes electrónicos internos y controlar la desviación dimensional causada por la contracción del plástico.

Basado en el análisis del producto, planifique la estructura básica del molde, determine el número de cavidades (cavidad única o múltiples cavidades) y la posición de la superficie de separación (que afecta el desmoldeo y la apariencia). Moldes multi-cavidad puede enha

Eficacia de la producción del nce, pero es necesario equilibrar la consistencia de relleno de cada cavidad. La selección de la superficie de separación debe tener en cuenta tanto la apariencia de la pieza de plástico como la dificultad del procesamiento del molde para evitar defectos como el flash.

(II) Diseño del sistema gating

El sistema de compuerta es el canal a través del cual la masa fundida de plástico ingresa a la cavidad, incluido el corredor principal, el corredor y la compuerta. El diseño del corredor principal debe coincidir con la boquilla de la máquina de moldeo por inyección para garantizar la introducción suave de la masa fundida. La forma de la sección transversal (como circular o trapezoidal) y el tamaño del corredor deben optimizarse para reducir la resistencia al flujo de fusión y la pérdida de calor. El corredor circular común es propicio para un flujo de fusión uniforme, pero el costo de procesamiento es ligeramente mayor.

Hay varios tipos de puertas, como puertas laterales, puertas puntuales y puertas ocultas, etc. La puerta lateral es adecuada para varias piezas de plástico y es conveniente para el procesamiento y el ajuste. La puerta de punto se puede cortar automáticamente y es adecuada para productos con altos requisitos de apariencia. La puerta oculta está oculta dentro de la parte de plástico y no afecta la apariencia, pero tiene altos requisitos para la precisión del molde. Al elegir una puerta, el material de la pieza de plástico, su forma y los requisitos de producción automatizada deben considerarse exhaustivamente.

(3) Diseño de sistemas de refrigeración y calefacción

El sistema de enfriamiento es crucial para controlar el ciclo de moldeo y la calidad de las piezas de plástico. Al organizar racionalmente los canales de agua de enfriamiento (los canales de agua de enfriamiento conformados se están convirtiendo gradualmente en una tendencia, adaptándose a las formas complejas de las piezas de plástico y mejorando la uniformidad del enfriamiento), se elimina el calor del molde, lo que permite que las piezas de plástico se enfríen y se ajusten rápidamente. La separación, el diámetro de los canales de agua y el caudal del refrigerante deben calcularse con precisión para evitar la deformación y la contracción de las piezas de plástico debido a un enfriamiento desigual.

Para algunos plásticos especiales (como plásticos de ingeniería de alta temperatura), se debe diseñar un sistema de calefacción para garantizar un buen flujo y moldeo del plástico en el molde. Los métodos de calentamiento incluyen calentamiento por resistencia, calentamiento por circulación de aceite caliente, etc. La selección debe basarse en el tamaño del molde y las características del plástico para garantizar una distribución uniforme de la temperatura y mejorar la calidad del moldeo.

(4) Diseño de mecanismo de desmolding

El mecanismo de desmoldeo es responsable de empujar la parte de plástico formada fuera del molde y debe garantizar que la parte de plástico no se deforme ni se dañe. Los más comunes incluyen el desmoldeo de la varilla de empuje, el desmoldeo del tubo de empuje y el desmoldeo de la placa de liberación, etc. La estructura de expulsión de la varilla de empuje es simple y ampliamente utilizada, pero es propensa a dejar marcas en la superficie de la pieza de plástico. El desmoldeo del tubo de empuje es adecuado para piezas de plástico tubulares y en forma de anillo, y la fuerza de desmoldeo es uniforme. El desmoldeo de la placa de liberación es amigable con las piezas de plástico de paredes delgadas y puede evitar la deformación causada por la varilla de empuje. Al diseñar, se debe calcular la fuerza de desmoldeo, y los componentes de desmoldeo deben estar razonablemente dispuestos para garantizar el movimiento sincrónico.

Equipo de proceso_Taizhou Jiefeng Mould Co.,Ltd. (jfmoulds.com)

III. Selección de materiales para moldes de inyección

(1) Clasificación y aplicación de Die acero

Muere el acero es el material principal para los moldes de la inyección y se clasifica en el trabajo frío muere el acero, el trabajo caliente muere el acero y el plástico muere acero según su funcionamiento. Los aceros para moldes de plástico como P20 y 718 tienen excelentes propiedades de pulido, resistencia al desgaste y tenacidad, y son adecuados para hacer moldes de plástico de precisión general. Para moldes de alta demanda, como los moldes de piezas de plástico transparente, se deben seleccionar grados de acero con buena resistencia a la corrosión y rendimiento de pulido de espejo (como S136) para garantizar la calidad de apariencia de las piezas de plástico.

El acero de troquel de trabajo en caliente (como H13) se puede usar en moldes que requieren moldeo por inyección a alta temperatura. Cuenta con resistencia a la fatiga térmica y alta resistencia a altas temperaturas, y se aplica ampliamente en moldes de plástico de ingeniería para hacer frente al impacto de alta temperatura y alta presión de los fundidos de plástico.

(2) Aplicaciones auxiliares de materiales no metálicos

Además de morir acero, algunos materiales no metálicos también se utilizan para componentes de troquel. Por ejemplo, el tablero de aislamiento del molde, hecho de materiales compuestos como resina epoxi y fibra de vidrio, puede reducir la transferencia de calor desde el molde y mejorar la eficiencia energética. Aunque los agentes de desmoldeo no son materiales de molde, pueden ayudar a desmoldar piezas de plástico. Los nuevos agentes de desmoldeo respetuosos con el medio ambiente (tipos a base de agua y sin silicona) están reemplazando gradualmente a los agentes de desmoldeo tradicionales a base de aceite, lo que está en línea con el concepto de producción ecológica.

En el mantenimiento del molde y la creación rápida de prototipos, también se aplican resinas fotosensibles impresas en 3D, nylon y otros materiales, que pueden fabricar rápidamente insertos de molde, verificar modelos y acortar el ciclo de desarrollo del molde.

IV. Flujo de procesamiento y fabricación de moldes de inyección

(1) Mecanizado de precisión de piezas de molde

El procesamiento de moldes comienza con la fabricación de piezas, incluidos componentes clave como cavidades, núcleos y deslizadores. Los centros de mecanizado CNC se utilizan para fresar, taladrar y otras operaciones para lograr un procesamiento de alta precisión de superficies curvas complejas, con una precisión de ± 0.005mm. El mecanizado por descarga eléctrica (EDM) se utiliza para procesar piezas difíciles de mecanizar, como cavidades profundas y ranuras estrechas en moldes. Se erosiona los metales a través de la descarga de electrodos para formar formas precisas. Los materiales de electrodo comúnmente utilizados son cobre o grafito, y el tamaño del electrodo y los parámetros de descarga deben diseñarse con precisión.

El procesamiento de molienda se utiliza para mejorar la rugosidad de la superficie y la precisión dimensional de las piezas del molde. Los procesos como el rectificado superficial y el rectificado cilíndrico pueden reducir la rugosidad superficial Ra de las piezas a menos de 0.05μm, cumpliendo con los requisitos para el ensamblaje del molde y la formación de piezas de plástico.

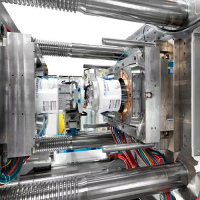

(2) Montaje y depuración del molde

El ensamblaje del molde requiere la combinación de piezas procesadas de acuerdo con los requisitos de diseño para garantizar la precisión de separación y posicionamiento de cada componente. La precisión de ajuste de los pasadores de guía y los manguitos de guía afecta la estabilidad de la apertura y el cierre del molde. En general, se adopta el ajuste de holgura H7/h6. La instalación de los insertos de molde debe ser firme para evitar el desplazamiento durante el moldeo por inyección. Durante el proceso de ensamblaje, se requiere inspección dimensional, inspección de paralelismo, etc. para garantizar la precisión del molde.

La depuración es un paso crucial en la fabricación de moldes. A través de la prueba del molde, se observa la condición de formación de la pieza de plástico, y se ajustan los parámetros del proceso de moldeo por inyección (como la presión de inyección, la temperatura y el tiempo) y la estructura del molde (como el tamaño de la compuerta y los canales de agua de refrigeración). Si se produce un destello, es necesario ajustar el espacio de la superficie de separación o la presión de inyección. Si la pieza de plástico no tiene material, la compuerta se puede optimizar o la temperatura de fusión se puede aumentar hasta que la calidad de la pieza de plástico cumpla con el estándar.

V. Casos de aplicación de moldes de inyección en diversas industrias

(1) Industria del automóvil: Moldes para componentes estructurales complejos

Los moldes para piezas interiores de automóviles (como paneles de instrumentos y paneles de molduras de puertas) deben lograr una formación precisa de múltiples superficies curvas y múltiples clips. Un cierto molde de tablero de instrumentos automotriz adopta la tecnología de canal caliente y canales de agua de enfriamiento conformal para mejorar la eficiencia del llenado de fusión y la uniformidad del enfriamiento, asegurando que la superficie de la pieza de plástico esté libre de marcas de contracción y deformación, cumpliendo con los requisitos de alta calidad de los interiores automotrices.

Los moldes de componentes de plástico alrededor del motor del automóvil deben soportar ambientes de alta temperatura y aceitosos. Las cavidades están hechas de acero de matriz de trabajo en caliente y se combinan con recubrimientos especiales (como el tratamiento de nitruración) para mejorar la resistencia al desgaste y la resistencia a la corrosión de los moldes, asegurando una producción estable a largo plazo.

(2) Industria electrónica: pequeños moldes de alta precisión

Los moldes de carcasa de dispositivos electrónicos como teléfonos móviles y computadoras tienen requisitos extremadamente altos de precisión dimensional y apariencia. El molde para el anillo decorativo de la cámara del teléfono móvil tiene una tolerancia dimensional controlada dentro de ± 0,01mm. Adopta el diseño espejo-pulido del acero del molde y de la puerta del punto para asegurarse de que la superficie de la pieza plástica sea lisa y libre de marcas de la puerta, que es conveniente para el aspecto exquisito de dispositivos electrónicos.

El molde del conector electrónico necesita formar estructuras finas de clavijas y enchufes. La cavidad se procesa mediante mecanizado de descarga eléctrica de alambre lento para garantizar la precisión dimensional y la rugosidad de la superficie. En combinación con la tecnología de moldeo por inyección de alta velocidad, se logra una producción eficiente para satisfacer las demandas a gran escala de la industria electrónica.

(3) industria médica: moldes de grado sanitario

Los moldes para jeringas y equipos de infusión en dispositivos médicos deben cumplir con los estándares de higiene, y los materiales del molde deben ser no tóxicos y fáciles de limpiar. El molde del pistón de la jeringa está hecho de acero de molde de plástico de grado médico y se ha sometido a un estricto tratamiento de pulido y desinfección. La superficie formada del pistón es lisa y libre de rebabas, asegurando la seguridad del uso médico.

Los moldes de kit de prueba médica desechables se centran en la consistencia y precisión de las cavidades. Los moldes de múltiples cavidades, a través del diseño preciso del sistema de compuerta, aseguran el llenado uniforme de cada cavidad del kit, mejoran la confiabilidad de los resultados de la prueba y facilitan la conducta eficiente del diagnóstico médico.

Vi. Tendencias de desarrollo de moldes de inyección

1) Inteligencia y digitalización

El diseño y la fabricación del molde integran la tecnología integrada CAD/CAM/CAE, y optimizan la estructura del molde y el proceso de moldeo por inyección a través del análisis de simulación para reducir el número de ensayos de moldes. La aplicación de la tecnología Internet de las cosas (iot) en el monitoreo de la producción de moldes permite la recopilación en tiempo real de datos como la temperatura, la presión y el desgaste del molde, lo que facilita el mantenimiento predictivo y mejora la confiabilidad del molde y la eficiencia de producción.

El diseño de moldes asistido por inteligencia artificial optimiza los esquemas de diseño a través del aprendizaje automático, coincide automáticamente con los materiales y los parámetros del proceso, acorta el ciclo de desarrollo del molde y responde a las demandas personalizadas y personalizadas del mercado.

(II) Greening y sostenibilidad

Promueva el concepto de diseño de moldes verdes, adopte estructuras de moldes reciclables y fáciles de desmontar y facilite el reciclaje y la reutilización de materiales después del desguace del molde. Optimice el proceso de fabricación de moldes, reduzca el consumo de fluido de corte y energía, aplique tecnologías de corte en seco y procesamiento de alta velocidad, y minimice el impacto ambiental.

La popularización de los plásticos biodegradables ha impulsado la adaptación de los moldes a las demandas de moldeo de tales nuevos materiales. El desarrollo de estructuras de moldes específicas y técnicas de procesamiento ha facilitado la producción de productos plásticos respetuosos con el medio ambiente, alineándose con la tendencia mundial hacia el desarrollo bajo en carbono.

(3) High-end and precision

With the development of industries such as 5G and new energy, the demand for micro, precise and complex molds is increasing. For instance, the plastic accessory molds for new energy vehicle battery modules need to form thin-walled and high-strength structures, with mold manufacturing precision reaching the micrometer level. For the molds of microelectronic components, it is necessary to achieve ultra-small size and multi-cavity precision forming, and promote the breakthrough of mold technology towards more advanced and precise directions.

Conclusión

Injection molds, as fundamental equipment in the manufacturing industry, embody technology and wisdom in every aspect, from the ingenious design concept to the precise selection of materials, the meticulous control of processing, and the extensive expansion of applications. Driven by industry trends, intelligence, greenness and high-end will continue to lead its development, providing support for the innovative upgrading of plastic products, promoting modern industrial production to constantly reach new heights, becoming a key bridge connecting design creativity and physical products, and empowering various industries to achieve more efficient, higher-quality and more sustainable development.

Información relacionada

Análisis en profundidad de la industria de moldes de inyección: situación actual, desafíos y oportunidades

2025-07-05

Análisis en profundidad de la industria del molde de inyección: situación actual, desafíos...

Visión panorámica en la industria del molde de inyección: Forjar adelante en la ola de cambio

2025-07-04

Visión panorámica en la industria del molde de inyección: Forjar adelante en la ola de...

Análisis en profundidad de la industria del molde de inyección

2025-07-01

Análisis en profundidad de la industria del molde de inyección I. Descripción general de la inyección Mol...

La evolución coordinada de la iteración tecnológica y el ecosistema industrial

2025-07-15

La evolución coordinada de la iteración tecnológica y el ecosistema industrial.

El diseño innovador y la tendencia de desarrollo inteligente de moldes de inyección

2025-07-09

El diseño innovador y la tendencia de desarrollo inteligente de los moldes de inyección...

Industria de moldes de inyección: romper barreras tecnológicas y aprovechar la nueva vía de fabricación inteligente

2025-07-01

Industria del molde de inyección: Rompiendo barreras tecnológicas y...