Centrarse en la calidad y cultivar profundamente la innovación

Centrarse en la calidad y cultivar profundamente la innovación

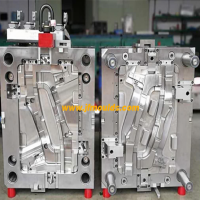

En la vida diaria, desde las carcasas de los teléfonos móviles en nuestras manos, las tazas de agua de plástico en el hogar, hasta varias piezas de plástico en automóviles y componentes de plástico de precisión en equipos médicos, el nacimiento de estos productos de plástico casi todos dependen de un enlace clave: los moldes de inyección. Como los "héroes no reconocidos" en la industria de procesamiento de plástico, la calidad de los moldes de inyección determina directamente la precisión, el rendimiento y la eficiencia de producción de los productos plásticos. Hoy, echemos un vistazo a una empresa dedicada a la investigación y el desarrollo, la producción y el servicio de los moldes de inyección: XX Inyection Mould Company. Veamos cómo han avanzado constantemente en esta industria y ganamos el reconocimiento del mercado con profesionalismo e innovación.

Proyecto Case_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

1 、 de un "taller pequeño" a un "fabricante profesional", veinte años de perfeccionar las habilidades

Al principio, la compañía recibió principalmente pedidos de algunos moldes de piezas de plástico simples, como moldes de ruedas de juguete y moldes de tapa de botella ordinarios. Estos moldes tienen una estructura simple, un umbral técnico bajo, una competencia feroz y un margen de beneficio muy pequeño. Aun así, el equipo siempre se ha adherido a un principio: "Incluso el molde más simple debe ser preciso en tamaño y tener una larga vida útil". Para garantizar la calidad, prefieren pasar más tiempo puliendo los detalles que entregar los productos fácilmente. Una vez, un lote de moldes de juguete tuvo una diferencia de 0.1 milímetro en el tamaño de una de las cavidades. Aunque no afectó el uso, el Sr. Li todavía le pidió al equipo que los reelaborara a todos hasta que cumplieran completamente con los estándares. Es precisamente esta dedicación a la calidad que gradualmente ha acumulado su reputación, y algunos clientes han comenzado a acudir a ellos por su propia iniciativa.

Con el aumento en el volumen del orden, la compañía amplió gradualmente su escala. Se mudaron a una nueva fábrica e introdujeron el primer lote de equipos de procesamiento de CNC, despediéndose de la era de la operación manual pura. En el pasado, depender de la rectificación manual del maestro, como máximo uno o dos conjuntos de moldes simples podrían procesarse en un día. Con el advenimiento de las máquinas de máquinas CNC, la precisión se puede controlar dentro de 0.01 milímetros, y la eficiencia también ha aumentado varias veces. Dijo el departamento técnico. También fue a partir de esta época que la compañía ya no estaba contenta con hacer moldes simples, sino que dirigió su atención a campos más avanzados tecnológicamente, como moldes para electrodomésticos y autopartes.

A partir de entonces, la compañía pasó a llamarse oficialmente "Taizhou Jiefeng Mold Co., Ltd". y estableció el concepto de desarrollo de "tomar la tecnología como el núcleo y el servicio como garantía". Desde entonces, han asignado el 10% de sus ingresos anuales de ventas a la investigación y el desarrollo tecnológicos y las actualizaciones de equipos. Han introducido sucesivamente equipos avanzados como impresoras 3D e instrumentos de prueba de precisión, y también establecieron su propio equipo de diseño.

2 、 Controle estrictamente los "tres puntos de control" para garantizar que cada conjunto de moldes pueda soportar la prueba

En la industria del moho de inyección, hay un dicho: "Los mohos son la madre de la industria, y la calidad es la vida de los mohos". Hemos podido mantenernos firmes en la feroz competencia del mercado precisamente debido a nuestra excelente calidad. Entonces, ¿cómo aseguran la calidad de los moldes? En palabras del jefe, se trata de "controlar tres puntos clave: diseño, materiales y procesamiento".

Etapa de diseño: haga que el molde sea "inherentemente fácil de usar"

Ya sea que un conjunto de moldes sea fácil de usar o no, el diseño es la base. Muchas personas piensan que un molde se trata de verter plástico en una cavidad para formar una forma, pero de hecho, no es tan simple. Al diseñar, uno debe tener en cuenta la velocidad de flujo del plástico, el tiempo de enfriamiento, cómo eliminar las piezas e incluso si el molde se deformará después del uso a largo plazo.

Para garantizar un buen diseño, el equipo de diseño de la compañía tendrá una comunicación detallada con el cliente para comprender sus necesidades, como dónde se utilizará el producto. ¿Cuánta presión necesita soportar? ¿La superficie necesita ser lisa? ¿Cuál es el tamaño del lote de producción? Según esta información, primero usarán software de computadora para realizar modelado 3D, simulando el proceso de flujo de plástico en el molde para ver si hay posibles problemas, como el relleno incompleto, el burbujeo o la deformación. Si se encuentran algún problema, realice ajustes oportunos durante la etapa de diseño.

Por ejemplo, una vez que un cliente necesitaba un conjunto de moldes para paneles de instrumentos de automóviles. El tablero tiene una forma compleja, con muchos botones y agujeros pequeños, y tiene requisitos muy altos para la precisión. El equipo de diseño primero simuló el flujo de plástico con software y descubrió que había varias esquinas que eran propensas al relleno incompleto. Ajustaron la posición de la entrada de alimentación, agregaron varios canales de flujo auxiliares y optimizaron el diseño de los canales de agua de enfriamiento para garantizar que el plástico se pudiera llenar uniformemente y que la velocidad de enfriamiento fuera consistente. Después de que se hizo el molde, el molde de prueba tuvo éxito en el primer intento, y el cliente estaba muy satisfecho.

Un buen diseño puede hacer que los mohos "inherentemente fáciles de usar" no solo garanticen la calidad del producto, sino que también mejoren la eficiencia de producción y reduzcan los costos de producción de los clientes. Dijo el ingeniero Zhang.

Aspecto del material: elegir el "esqueleto" correcto hace que el moho sea más duradero

Si el diseño es el "alma" de un molde, entonces los materiales son su "esqueleto". Un conjunto de moldes se puede usar durante varios años o incluso más de una década. La calidad de los materiales afecta directamente su vida útil y estabilidad.

La compañía tiene estándares estrictos para la selección de materiales. Los materiales de moho de uso común incluyen acero, aleación de aluminio, etc. El acero tiene alta dureza y buena resistencia al desgaste, lo que lo hace adecuado para fabricar moldes con gran producción por lotes y requisitos de alta precisión, como moldes para piezas automotrices y equipos médicos. La aleación de aluminio tiene un peso ligero y disipa el calor rápidamente, lo que lo hace adecuado para fabricar algunos moldes grandes con requisitos de precisión no muy altos, como moldes para capas de electrodomésticos.

"Nunca buscamos materiales baratos. Todos compramos a los fabricantes regulares. Cada lote de materiales se prueba para ver si la dureza es suficiente y si hay alguna impureza". "Dijo el gerente Liu del departamento de compras. Una vez, compraron un lote de acero. Durante la inspección, se descubrió que la dureza era ligeramente menor que el estándar. Aunque el precio era mucho más barato, la compañía aún decidió devolverlo y comprar nuevos materiales calificados. Aunque se perdió un poco de costo, la calidad del moho estaba garantizada y valía la pena a la larga. Manager Liu agregó.

Además del acero, algunas piezas pequeñas en el molde también son cruciales, como pasadores de eyectores, pasadores de guía, sistemas de corredores calientes, etc. Aunque estas piezas son pequeñas, si su calidad no está a la altura de los estándar, pueden afectar fácilmente el funcionamiento normal del moho. La compañía elegirá accesorios de marcas conocidas para garantizar que cada detalle del molde sea confiable.

Punto de control de procesamiento: la verdad se revela dentro de un milímetro

Con un buen diseño y materiales en su lugar, el siguiente paso es procesar. Los requisitos de precisión de procesamiento para los moldes de inyección son extremadamente altos, a veces incluso hasta 0.001 milímetros, que es equivalente a unas pocas decenas de diámetro de un cabello humano. Para lograr tal precisión, la compañía ha introducido una serie de equipos de procesamiento avanzados.

Por ejemplo, una fresadora CNC puede procesar automáticamente la cavidad del moho de acuerdo con el patrón diseñado por la computadora, y el error se puede controlar dentro de 0.01 milímetros. Las máquinas de máquinas de descarga eléctrica pueden procesar formas complejas en acero duro, como pequeños agujeros y canales de flujo curvo. También hay impresoras 3D que pueden producir rápidamente muestras de moldes o insertos complejos, acortando significativamente el ciclo de I + D.

Pero no importa cuán bueno sea el equipo, no puede prescindir de la operación humana. Todos los trabajadores técnicos de la empresa son maestros con experiencia con muchos años de experiencia. Muchos de ellos han estado trabajando aquí durante más de una década. No solo están familiarizados con la operación de varios dispositivos, sino que también pueden descubrir algunos problemas sutiles con su experiencia. Por ejemplo, al pulir la cavidad de un molde, los maestros experimentados pueden juzgar por el tacto si la superficie es suave y libre de rasguños. Esto es algo que la inspección de la máquina a veces no puede reemplazar.

Durante el procesamiento, realizaremos inspecciones constantes. Medimos las dimensiones una vez después de que se complete cada procedimiento para garantizar que no haya errores. Finalmente, se debe realizar un ensamblaje general y la depuración para ver si el molde se puede abrir y cerrar suavemente, si las piezas se pueden expulsar suavemente y si el sistema de enfriamiento puede funcionar normalmente. El supervisor Chen del departamento de producción dijo. Solo cuando todos los indicadores están calificados se pueden liberar el molde de la fábrica.

Equipo de proceso_Taizhou Jiefeng Mould Co.,Ltd. (jfmoulds.com)

3 、 Siga de cerca las demandas del mercado y desbloquee "nuevas habilidades" para los mohos

As the requirements for plastic products in all walks of life are getting higher and higher, injection molds are also constantly upgrading. We did not stop at the production of traditional molds. Instead, in response to market demands, we continuously developed new technologies and unlocked many "new skills" in molds.

Two-color mold: Making plastic parts "Two colors in one"

Have you ever seen such plastic parts: like mobile phone cases, which are black on the outside and red on the inside; Or children's water cups, with a blue body and a white lid. Many of these "two-color" parts are produced using two-color molds.

The special feature of the two-color mold lies in that it has two cavities, allowing two different colors or materials of plastic to be injected successively, enabling the production of two-color parts in one molding process. Compared with the traditional method of "making one part first and then gluing another", using two-color molds for production is more efficient, the parts are more stable and the appearance is more beautiful.

Since the company began to develop two-color molds, it initially encountered many difficulties. For instance, the fusion points of two types of plastics are prone to burrs or the colors may mix together. The technical team conducted repeated experiments, adjusted the injection time and temperature of the two types of plastics, and optimized the cavity structure of the mold. Finally, they overcame these difficulties. Nowadays, the two-color molds they produce have been widely applied in fields such as electronics, automobiles, and daily necessities, and are highly favored by customers.

Multi-chamber mold: It can produce multiple parts at one time

For some small parts, such as bottle caps, buttons, and the shells of electronic components, the demand is large and the production batch is high. If a single-cavity mold is used, only one part can be made at a time, which is too inefficient. At this point, multi-cavity molds come in handy.

A multi-cavity mold is like a "multiple birth" mold, with multiple identical cavities, allowing for the production of multiple parts with a single injection. For instance, the molds for manufacturing bottle caps can have 32 or even 64 cavities, enabling the production of dozens or even hundreds of bottle caps in just one minute, which significantly enhances production efficiency.

However, the design and processing of multi-cavity molds are not simple. Because it is necessary to ensure that the dimensions of each cavity are exactly the same; otherwise, the produced parts will have differences. When designing multi-cavity molds, the company's technical team pays special attention to the distribution of the feed ports to ensure that the plastic can flow evenly into each cavity. During processing, each cavity will also be inspected separately to ensure consistent accuracy. Nowadays, the multi-cavity molds they produce have been widely applied in packaging, daily necessities and other industries, helping customers significantly reduce production costs.

4、 not only "making molds", but also "providing services"

What they sell is not just a set of molds, but a complete solution. From the moment the customer puts forward their requirements, to the delivery and use of the mold, and then to the subsequent maintenance and upkeep, they will be fully involved throughout the process, providing considerate services.

Preliminary communication: Thoroughly understand the requirements

Many customers, although they know what kind of products they need, are not clear about the specific requirements for molds. At this point, the company's business personnel and technical staff will communicate with the clients together and help them sort out their demands. For instance, when a customer says, "I want a plastic box," they will further ask: How big is the box? What to put in? Does it need to be heat-resistant? What kind of plastic are you going to use for it? What is the production batch size? Based on this information, they will offer suggestions to customers, such as what material of mold is more suitable and what structure is designed to be more convenient for production.

Sometimes the customers' ideas do not quite align with the actual production situation. We will promptly point them out and help them optimize. For instance, if a customer wants to make a part with a very complex shape and it is difficult to produce it with traditional molds, we suggest that he make a slight modification to the structure. This way, it won't affect the usage and can also reduce the mold cost and production difficulty. Manager Wang from the Business Department said.

Mold trial service: Ensuring "one-time success"

After the mold is completed, the company will conduct a trial mold first. Mold testing involves installing a mold onto an injection molding machine, injecting plastic, and checking whether the produced parts meet the requirements. If problems are found, such as incorrect dimensions or surface defects, the mold will be adjusted in a timely manner until the trial mold is qualified.

When conducting mold trials, they will invite customers to be present to observe the mold trial process together and record the data. If the customer is not available in person, they will send the video of the mold trial and samples to the customer for confirmation. Only when the customer is satisfied will the mold be finally delivered.

After-sales maintenance: Extending the lifespan of molds

During the use of molds, it is inevitable that some minor problems will occur, such as wear of parts and scratches on the cavity. To ensure the long-term stable operation of the molds, the company offers after-sales maintenance services. Customers can contact them at any time to explain the problems with the molds, and technicians will provide solutions based on the situation.

In addition, the company will also visit customers regularly to understand the usage of the molds and remind them to pay attention to maintenance, such as cleaning the molds regularly, applying lubricating oil, and inspecting vulnerable parts, etc. Many customers have said that buying our molds is worry-free because there is a guarantee in the future.

5、 Looking to the future, seek development through innovation

Nowadays, the injection mold industry is developing towards high precision, high efficiency and intelligence. We are also actively planning for the future and constantly exploring new technologies and models.

They are researching 3D printing mold technology. The processing cycle of traditional molds is long. It may take several months to complete a complex mold. However, 3D printing can quickly produce the cavity and inserts of molds, significantly shortening the research and development cycle. At present, they have produced some simple mold samples using 3D printing technology, and the results are quite good.

Meanwhile, the company is also promoting intelligent production. They plan to introduce Internet of Things (iot) technology, install sensors on the molds, and monitor data such as the temperature, pressure, and opening and closing times of the molds in real time. By analyzing these data through computers, they can predict possible problems with the molds in advance, carry out timely maintenance, and reduce downtime.

Although the injection mold industry is a traditional one, it also needs continuous innovation. Only by keeping up with The Times can one avoid being eliminated by the market. Mr. Li said. In the future, they hope to achieve greater breakthroughs in fields such as precision molds and environmentally friendly material molds, provide customers with higher-quality products and services, and become a benchmark enterprise in the industry.

Conclusión

From a small workshop to a professional injection mold manufacturer, the company's development path is a microcosm of the numerous small and medium-sized manufacturing enterprises in China. They have no earth-shattering feats, but they have always adhered to the concept of "quality first, service supreme", polishing precision in the millimeter and pursuing perfection in the details. It is precisely this dedication and perseverance that have enabled them to move forward steadily in the fierce market competition, and have also allowed us to witness the resilience and vitality of China's manufacturing industry.

In the days to come, with the continuous advancement of technology and the constant upgrading of market demands, we believe that we will continue to focus on innovation, provide high-quality injection mold solutions for more industries, and write a new chapter for them.

Información relacionada

La estructura, materiales y diseño de moldes de inyección

2025-07-18

La estructura, los materiales y el diseño de moldes de inyección en el vasto paisaje...

Exploración de moldes de inyección: un análisis integral desde el diseño hasta la aplicación

2025-07-08

Explorando moldes de inyección: un análisis exhaustivo desde el diseño hasta la aplicación...

Molde de inyección: el "Creador invisible" en el taller

2025-07-09

Molde de inyección: El "Creador invisible" en el workshopI. La primera impresión de la...

Centrarse en la calidad y cultivar profundamente la innovación

2025-07-05

Centrarse en la calidad y profundamente cultivar la innovación en la vida cotidiana, desde el mobi...

De los avances tecnológicos a la transformación inteligente

2025-07-07

De los avances tecnológicos a la transformación inteligente...

Explorando el ciclo de vida completo de los moldes de inyección y reflexiones sobre los avances de la industria

2025-07-15

Explorando el ciclo de vida completo de los moldes de inyección y pensamientos sobre la...