La estructura, materiales y diseño de moldes de inyección

La estructura, materiales y diseño de moldes de inyección

En el vasto paisaje de la fabricación industrial moderna, los moldes de inyección son como un héroe desconocido de bajo perfil pero crucial, que apoya silenciosamente la producción a gran escala y de alta calidad de productos de plástico. Desde las botellas y frascos en la vida diaria y las carcasas de los dispositivos electrónicos hasta las piezas automotrices y los componentes de precisión en la industria aeroespacial, los moldes de inyección están en todas partes. Con un diseño preciso y excelentes técnicas de fabricación, transformamos la creatividad de los diseñadores en productos plásticos prácticos y exquisitos, que influyen profundamente en todos los aspectos de la vida de las personas.

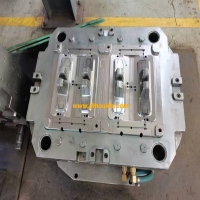

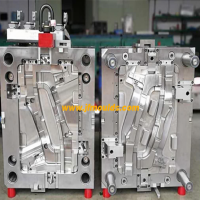

1. la estructura y principio de funcionamiento de moldes de inyección

Los moldes de inyección son como castillos industriales precisos, compuestos por múltiples partes clave que trabajan juntas, cada una de las cuales tiene una misión única e indispensable. El dispositivo de formación, como el área del núcleo, el troquel y el punzón son como dos bailarines en perfecta armonía, que cooperan precisamente para dar a los productos de plástico la forma y el tamaño finales. La suavidad y la precisión de su superficie determinan directamente la calidad de la apariencia y el rendimiento del producto. Los pasadores guía y los manguitos guía en el dispositivo de posicionamiento son como guardias leales, asegurando que el molde mantenga una relación posicional precisa durante la apertura y el cierre, evitando desviaciones y salvaguardando la estabilidad del proceso de moldeo por inyección. Los dispositivos fijos como las vigas en I y los pozos de molde aseguran firmemente el molde a la máquina de moldeo por inyección, asegurando que permanezca inmóvil incluso bajo una fuerte presión y garantizando la seguridad de la producción. El sistema de enfriamiento es como el sistema de circulación sanguínea del cuerpo humano. A través de los orificios de transporte de agua ingeniosamente diseñados, el refrigerante circula en el molde, quitando rápidamente el calor generado durante el proceso de moldeo por inyección, permitiendo que los productos de plástico se enfríen y fraguen rápidamente, y mejorando la eficiencia de la producción. Los tubos de calentamiento y los cables de calentamiento en el sistema de temperatura constante juegan un papel cuando es necesario para mantener la estabilidad de la temperatura del molde y cumplir con los requisitos de moldeo de materiales plásticos especiales. Los orificios de la boquilla, las ranuras del corredor y los orificios del corredor del sistema del corredor son las carreteras para el flujo de plástico fundido, guiando el plástico para llenar cada esquina de la cavidad del molde de manera uniforme y rápida. Los pasadores eyectores y las varillas eyectoras del sistema de eyección, después de que los productos de plástico se hayan enfriado y formado, actúan como manos de empuje suaves, empujando suavemente los productos fuera de la cavidad del molde y completando un ciclo de moldeo por inyección.

El proceso de trabajo de los moldes de inyección es como una maravillosa actuación sinfónica, con cada enlace estrechamente conectado y procediendo de manera ordenada. Cuando comienza la máquina de moldeo por inyección, los moldes móviles y fijos del molde, como dos socios cercanos, se cierran rápidamente para formar una cavidad sellada, marcando el comienzo del viaje de moldeo por inyección. Mientras tanto, las partículas de plástico se reúnen en la tolva de la máquina de moldeo por inyección y luego se envían al dispositivo de calentamiento. Bajo el efecto de la alta temperatura, cambian gradualmente de sólido a líquido viscoso, como espíritus vivos, llenos de vitalidad. El plástico fundido, impulsado por el tornillo, se precipita en la cavidad del molde a una velocidad y presión extremadamente altas a lo largo del sistema de corredor, llenando instantáneamente cada espacio, como si fuera una feroz batalla de carga. Una vez completado el llenado, comienza inmediatamente la etapa de mantenimiento de la presión. La presión continua actúa como un guardián firme, asegurando que los productos de plástico permanezcan densos y de tamaño preciso durante el proceso de enfriamiento y contracción, y evitando defectos como huecos o deformaciones. Con el funcionamiento eficiente del sistema de enfriamiento, el calor dentro del molde se elimina rápidamente, y los productos de plástico se enfrían y solidifican gradualmente, como si despertaran de un sueño profundo, adquiriendo gradualmente una forma y un rendimiento estables. Cuando todo está listo, el molde se abre lentamente y el sistema de expulsión comienza a funcionar, empujando suavemente los productos de plástico formados fuera del molde. Lo que les espera son los pasos posteriores de procesamiento e inspección, mientras que el molde toma un breve descanso para prepararse para la próxima ronda de desafíos de moldeo por inyección.

Fabricante del molde de la fan en China (jfmoulds.com)

2. selección de material para moldes de inyección

En el proceso de fabricación de moldes de inyección, la selección de materiales es sin duda uno de los pasos más cruciales, al igual que elegir las piedras de cimentación adecuadas para un gran edificio, que afecta directamente el rendimiento, la vida útil y el costo de fabricación del molde. El acero para moldes, como material principal para moldes, viene en una amplia variedad de tipos, cada uno con sus propias características. Cada tipo demuestra ventajas únicas en diferentes escenarios de aplicación.

El acero P20 es un invitado frecuente en el campo de la fabricación de moldes y es muy favorecido por su excelente rendimiento integral. Su dureza es moderada y puede procesarse en el estado pre-endurecido. Tiene un buen rendimiento de procesamiento y puede cumplir con los requisitos de moldeo de la mayoría de los productos de plástico. Mientras tanto, el acero P20 tiene cierta resistencia al desgaste y resistencia a la corrosión, lo que en cierta medida garantiza la vida útil del molde. A menudo se utiliza para fabricar moldes de inyección para juguetes, necesidades diarias y otros productos donde los requisitos de precisión y calidad de la superficie son relativamente bajos.

El acero 718 es una versión optimizada y mejorada del acero P20. Tiene mayor dureza, mejor resistencia al desgaste y rendimiento de pulido. Después de someterse a un proceso especial de tratamiento térmico, la estructura interna del acero 718 se vuelve más uniforme y fina, lo que le permite mantener una mejor estabilidad dimensional y una mayor precisión de procesamiento durante el procesamiento. Por lo tanto, el acero 718 se usa a menudo en la fabricación de componentes electrónicos de precisión, piezas interiores de automóviles y otros moldes de inyección con altos requisitos de calidad y precisión de la superficie, que pueden proporcionar a estos productos una superficie lisa similar a un espejo y dimensiones precisas.

El acero H13 se destaca por su excelente resistencia térmica y resistencia a la fatiga térmica, lo que lo convierte en un actor de alto rendimiento entre los aceros de matriz de trabajo en caliente. En entornos de alta temperatura, el acero H13 puede mantener propiedades mecánicas estables, no es propenso a deformarse o ablandarse y puede soportar choques térmicos repetidos y tensiones mecánicas. Por lo tanto, es ampliamente utilizado en la fabricación de moldes de inyección de alta temperatura para bloques de motores automotrices, ruedas y otros componentes, así como moldes de fundición a presión y otros campos, proporcionando una garantía confiable para la producción de estos productos de alto rendimiento.

Además del acero para moldes, en algunas circunstancias especiales, también se seleccionan otros materiales para fabricar moldes de inyección. Por ejemplo, para algunos productos producidos en lotes pequeños o de prueba, para reducir costos, se pueden adoptar materiales de aleación de aluminio. La aleación de aluminio tiene las ventajas de baja densidad, peso ligero y buen rendimiento de procesamiento, que puede fabricar moldes rápidamente para satisfacer las necesidades de producción a corto plazo de los productos. Para algunas ocasiones en las que la precisión y la calidad de la superficie de los productos plásticos son extremadamente altas, como los moldes de lentes ópticas, se pueden seleccionar materiales de alto rendimiento como las aleaciones de cobre berilio. Aleación de cobre berilio tiene una excelente conductividad térmica, resistencia al desgaste y estabilidad dimensional. Puede transferir rápidamente el calor al tiempo que garantiza la precisión del molde, mejorar la eficiencia de producción y proporcionar una solución ideal para la producción de productos plásticos de alta precisión.

Fabricante del molde del bote de basura en China (jfmoulds.com)

3. puntos clave del diseño del molde de inyección

El diseño de moldes de inyección es un arte y una ciencia integrales. Requiere que los diseñadores consideren completamente múltiples factores, como la forma, el tamaño y los requisitos de precisión del producto, así como las características de los materiales plásticos y los parámetros de los procesos de moldeo por inyección. Solo planificando cuidadosamente y organizando ingeniosamente se pueden crear moldes de inyección eficientes y de alta calidad.

Al diseñar un molde, el primer paso es determinar el número y la disposición de las cavidades. La selección del número de cavidades requiere una consideración exhaustiva de factores como el lote de producción del producto, las especificaciones de la máquina de moldeo por inyección y el costo de fabricación del molde. Si el lote de producción es grande, se pueden adoptar moldes de múltiples cavidades para mejorar la eficiencia de producción y reducir los costos de producción. Sin embargo, si los requisitos de precisión para el producto son altos o la fuerza de sujeción de la máquina de moldeo por inyección es limitada, puede ser necesario elegir un molde de una sola cavidad para garantizar la calidad del producto. El diseño de la cavidad debe seguir el principio de equilibrio para garantizar que el plástico fundido se pueda llenar uniformemente en cada cavidad, evitando problemas como el llenado desigual y el desequilibrio de presión. En términos generales, el diseño de la cavidad puede adoptar distribución simétrica, distribución circular o distribución rectangular, etc. La elección específica debe determinarse en función de la forma del producto y la estructura del molde.

El diseño del sistema de compuerta es uno de los eslabones clave en el diseño de moldes de inyección, que afecta directamente el rendimiento del flujo y el efecto de llenado del plástico fundido. El sistema de compuerta consiste principalmente en el corredor principal, el corredor, la compuerta y la cavidad de material frío, etc. El corredor principal es la entrada para que el plástico fundido ingrese al molde. Su tamaño y forma deben determinarse en función del tamaño de la boquilla de la máquina de moldeo por inyección y la fluidez del plástico para garantizar que el plástico pueda ingresar sin problemas al corredor. El canal de distribución es responsable de distribuir uniformemente el plástico en el canal principal en cada cavidad. Su forma y tamaño de sección transversal deben optimizarse en función de factores como el tipo de plástico, el número y la disposición de las cavidades, para reducir la pérdida de presión y la disipación de calor. La puerta es la parte más crucial del sistema gating. Su tamaño, forma y posición afectan directamente la velocidad de llenado del plástico, la distribución de la presión y la calidad del producto. Las formas de puerta comunes incluyen puertas laterales, puertas de punto y puertas ocultas, etc. Cada tipo de puerta tiene sus propias ventajas, desventajas y alcance aplicable. Los diseñadores deben tomar decisiones razonables basadas en las características y requisitos de los productos. La cavidad del material frío se utiliza para recoger el material frío generado durante el proceso de moldeo por inyección para evitar que ingrese a la cavidad y afecte la calidad del producto.

El diseño del sistema de eyección también es una parte indispensable del diseño del molde de inyección. Su función es expulsar suavemente los productos de plástico de la cavidad del molde después de que se hayan enfriado y formado. El diseño del sistema de eyección debe tener en cuenta factores como la forma, el tamaño, el grosor de la pared del producto y la estructura del molde, y seleccionar el método de eyección y los componentes de eyección adecuados. Los métodos de eyección comunes incluyen eyección con pasadores de eyección, eyección con tubos y eyección con placas de empuje, etc. Cada método de eyección tiene su propio alcance aplicable y ventajas y desventajas. El diseño y la cantidad de los componentes de eyección deben diseñarse razonablemente en función de las condiciones de fuerza y la resistencia de eyección del producto para garantizar que el producto pueda estresarse y expulsarse de manera uniforme, evitando problemas como la eyección blanca y la deformación.

El diseño del sistema de enfriamiento es de gran importancia para mejorar la eficiencia de la producción de moldeo por inyección y la calidad del producto. La función del sistema de enfriamiento es eliminar rápidamente el calor generado durante el proceso de moldeo por inyección haciendo circular el refrigerante, permitiendo que los productos de plástico se enfríen y fraguen rápidamente. El diseño del sistema de enfriamiento debe tener en cuenta factores como la estructura del molde, la forma y el tamaño de los productos plásticos y las propiedades térmicas del plástico, y organizar racionalmente la posición, la cantidad y el diámetro de los tubos de enfriamiento. La disposición de los tubos de enfriamiento debe estar lo más cerca posible de la cavidad del molde para mejorar la eficiencia de enfriamiento, pero al mismo tiempo, también se debe evitar la interferencia con otros componentes del molde. Además, es necesario seleccionar el refrigerante adecuado y el método de enfriamiento, como el enfriamiento por agua circulante y el enfriamiento por agua fría, para cumplir con los requisitos de enfriamiento de diferentes productos.

Información relacionada

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en el desarrollo de la industria

2025-07-08

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en...

Definir un nuevo paradigma para la industria del molde de inyección a través de avances tecnológicos y reconstrucción ecológica

2025-07-04

Definir un nuevo paradigma para la industria del molde de inyección a través de...

Exploración de moldes de inyección: un análisis integral desde el diseño hasta la aplicación

2025-07-08

Explorando moldes de inyección: un análisis exhaustivo desde el diseño hasta la aplicación...

Diversificación de las empresas de moldes de inyección

2025-06-28

Diversificación de las empresas de moldes de inyección. Moldes automotrices: Conducir Indust...

Moldes de inyección: el "gen industrial" escondido detrás de todo

2025-07-12

Moldes de inyección: el "gen industrial" escondido detrás de todo cuando nuestro fing...

Explorando el ciclo de vida completo de los moldes de inyección y reflexiones sobre los avances de la industria

2025-07-15

Explorando el ciclo de vida completo de los moldes de inyección y pensamientos sobre la...