El "Maestro Shaping" Oculto en las Necesidades Diarias

El "Maestro Shaping" Oculto en las Necesidades Diarias

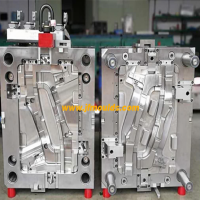

En la producción industrial actual, los moldes de inyección juegan un papel crucial y pueden considerarse como una de las piedras angulares de la industria moderna. Es como un "mago" mágico, capaz de dar forma con precisión a varias materias primas plásticas en productos plásticos de todas las formas y funciones necesarias en nuestra vida diaria y campos industriales. Desde las delicadas y exquisitas carcasas de componentes electrónicos hasta las partes grandes y complejas de los automóviles, los moldes de inyección están en todas partes, y su importancia es evidente. Con el rápido desarrollo de la tecnología y la mejora continua de las demandas industriales, la tecnología de moldes de inyección también está constantemente innovando y transformando, demostrando una fuerte vitalidad y potencial de desarrollo.

I. Principio de funcionamiento de los moldes de inyección

El principio de funcionamiento de los moldes de inyección se basa en las propiedades termoplásticas de los plásticos. En términos simples, implica alimentar materias primas plásticas granulares en un barril calentado a través de la tolva de una máquina de moldeo por inyección. Dentro del barril, las materias primas plásticas se calientan a un estado fundido. En este punto, el tornillo de la máquina de moldeo por inyección gira bajo el accionamiento del motor, empujando el plástico fundido hacia adelante. Bajo una cierta presión, se inyecta a alta velocidad en la cavidad del molde. La forma de la cavidad del molde es exactamente la misma que el producto de plástico que finalmente queremos obtener. Cuando el plástico llena la cavidad, después de un período de retención de presión y enfriamiento, el plástico se solidifica gradualmente y toma forma. Finalmente, el producto plástico formado se empuja suavemente a través del mecanismo de desmoldeo del molde, completando un proceso de moldeo por inyección.

Ii. Campos de aplicación de moldes de inyección

Los moldes de inyección, con sus características de producción de alta eficiencia, alta precisión y alta consistencia, se han aplicado ampliamente en numerosos campos, casi cubriendo todos los aspectos de nuestras vidas.

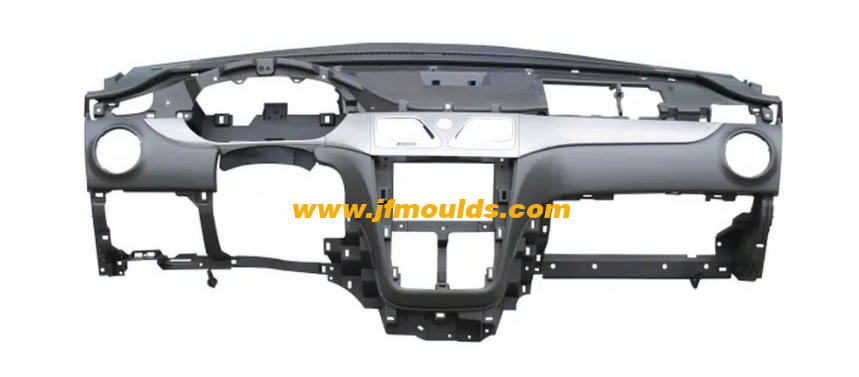

1. industria automotriz: la industria automotriz es uno de los campos de aplicación importantes de moldes de inyección. En el proceso de fabricación de automóviles, una gran cantidad de componentes son producidos por moldes de inyección, como partes interiores (paneles de instrumentos, paneles de puertas, asientos, reposabrazos, etc.), partes exteriores (parachoques, cubiertas de lámparas, carcasas de espejos retrovisores, etc.), partes periféricas del motor (colectores de admisión, marcos del radiador, Carcasas de filtro, etc. y varias partes funcionales (engranajes de plástico, clips, sellos, etc.). Estas piezas moldeadas por inyección no solo cumplen con los requisitos de los automóviles para peso ligero, estética y funcionalidad, sino que también pueden producirse en masa, reduciendo los costos de producción y mejorando la competitividad del mercado de los automóviles.

Fabricante del molde del tablero de instrumentos del automóvil en China (jfmoulds.com)

Industria electrónica y eléctrica: en el campo de los aparatos electrónicos y eléctricos, los moldes de inyección también desempeñan un papel indispensable. Desde los productos electrónicos de consumo que utilizamos a diario, como teléfonos móviles, computadoras, tabletas y televisores, hasta diversos dispositivos electrónicos industriales, muchos de sus carcasas y componentes se fabrican a través de moldes de inyección. Por ejemplo, las carcasas de teléfonos móviles deben tener características tales como ser delgadas, ligeras, robustas y estéticamente agradables. Los moldes de inyección pueden producir carcasas de teléfonos móviles que cumplan con estos requisitos a través de un diseño y procesamiento precisos. Todo tipo de componentes plásticos dentro de una computadora, como aspas de ventilador, disipadores de calor y marcos de cajas, también dependen de la producción eficiente de moldes de inyección. La aplicación de moldes de inyección permite a los productos electrónicos y eléctricos lograr miniaturización, peso ligero y alto rendimiento, al tiempo que mejora la eficiencia de producción y reduce los costos del producto.

Industria de electrodomésticos: la industria de electrodomésticos también es un escenario de aplicación importante para moldes de inyección. Las carcasas, los revestimientos interiores, los paneles de control y los componentes de diversos electrodomésticos, como refrigeradores, lavadoras, acondicionadores de aire, hornos de microondas y arroceras, se fabrican principalmente mediante un proceso de moldeo por inyección. Los moldes de inyección pueden producir componentes de plástico de varias formas y funciones de acuerdo con los requisitos de diseño de diferentes electrodomésticos, satisfaciendo las demandas de los electrodomésticos para una buena apariencia, una estructura razonable y un rendimiento confiable. Además, a través de la producción a gran escala de moldes de inyección, el costo de fabricación de los electrodomésticos se puede reducir efectivamente, haciéndolos más populares y accesibles al público.

Industria de dispositivos médicos: con el avance continuo de la tecnología médica y el creciente énfasis en la salud de las personas, la demanda de moldes de inyección en la industria de dispositivos médicos también está creciendo día a día. Muchos productos de dispositivos médicos, tales como jeringas, equipos de infusión, catéteres, instrumentos quirúrgicos, dentaduras y carcasas de equipos médicos, se producen utilizando moldes de inyección. La aplicación de moldes de inyección en la fabricación de dispositivos médicos no solo garantiza la alta precisión y consistencia de los productos, cumpliendo con los estrictos requisitos de calidad y seguridad de los dispositivos médicos, sino que también permite la producción a gran escala, mejora la eficiencia de producción, reduce los costos médicos, Y proporciona más servicios médicos convenientes y de alta calidad para un gran número de pacientes.

5. industria del embalaje: la industria del embalaje es uno de los campos donde los moldes de inyección se aplican más ampliamente. Todo tipo de productos de embalaje de plástico, como botellas de plástico, cajas de plástico, cubos de plástico, películas de plástico, paletas de plástico, etc., se producen a través de moldes de inyección. Los moldes de inyección se pueden diseñar y fabricar en varias formas, tamaños y estructuras de acuerdo con los requisitos de embalaje de diferentes productos, logrando la diversificación y personalización de los productos envasados. Además, los productos de embalaje de plástico moldeado por inyección tienen las ventajas de peso ligero, alta resistencia, buen rendimiento de sellado, resistencia a la corrosión y fácil procesamiento. Pueden proteger eficazmente los productos, extender su vida útil y también son convenientes para el transporte y el almacenamiento. Además, los moldes de inyección también pueden lograr funciones como la lucha contra la falsificación, el robo y la protección del medio ambiente para productos envasados a través de algunos diseños y procesos especiales, cumpliendo con los requisitos más altos del mercado para productos envasados.

Industria de juguetes y papelería: en el campo de los juguetes y papelería, la aplicación de moldes de inyección también es muy común. Todo tipo de juguetes de plástico (bloques de construcción de plástico, muñecas, coches de juguete, juguetes educativos, etc.), artículos de papelería (bolígrafos de plástico, estuches, carpetas de archivos, reglas, etc.), artículos deportivos (raquetas de plástico, equipo de protección deportiva, piezas de equipos de fitness, etc.) son todas obras maestras de moldes de inyección. Los moldes de inyección pueden producir juguetes y artículos culturales y deportivos de colores brillantes, realistas, seguros y no tóxicos, satisfaciendo las demandas de los niños y los consumidores por la diversión, la practicidad y la seguridad de los productos. Mientras tanto, la capacidad de producción eficiente de los moldes de inyección también permite que los juguetes y los bienes culturales y deportivos se produzcan en masa, reduciendo los costos y enriqueciendo el suministro del mercado.

Fabricante del molde de la cuchara en China (jfmoulds.com)

III. Diseño y fabricación de moldes de inyección

(1) Proceso de diseño y puntos clave

El diseño de moldes de inyección es un proceso complejo y riguroso, que requiere una consideración exhaustiva de múltiples factores, como la forma, el tamaño, la precisión, los requisitos de rendimiento, el lote de producción y el proceso de moldeo por inyección de productos plásticos. En términos generales, el proceso de diseño de moldes de inyección incluye principalmente los siguientes pasos:

1. proceso de análisis de productos de plástico: Antes de diseñar el molde, un análisis exhaustivo del proceso de los productos de plástico debe llevarse a cabo primero. Esto incluye comprender los usos, las características estructurales, los requisitos de precisión dimensional, los requisitos de calidad de la superficie de los productos de plástico, así como el rendimiento de los materiales plásticos, etc. A través del análisis de estos factores, se determina el plan de proceso de moldeo para productos de plástico, como la selección de máquinas de moldeo por inyección, El ajuste de los parámetros del proceso de moldeo por inyección, la selección de las superficies de separación del molde, el diseño de los sistemas de puerta y la determinación de los métodos de desmoldeo, etc. Al mismo tiempo, también es necesario realizar análisis de desmoldeo, análisis de espesor de pared, Y diseño de refuerzo de la costilla en los productos plásticos para asegurarse de que pueden ser desmolded suavemente durante el proceso del moldeado y para evitar defectos tales como marcas de la contracción, deformación, y burbujas.

2. diseño de la estructura del molde: De acuerdo con los resultados del análisis de proceso de productos plásticos, se diseña la estructura del molde. Este es el enlace central en el diseño de moldes de inyección, que requiere que los diseñadores tengan una rica experiencia y conocimiento profesional. Durante el proceso de diseño de la estructura del molde, es necesario determinar la forma estructural general del molde, como moldes de dos placas, moldes de tres placas, moldes de canal caliente, etc. Diseñe cada componente del molde, incluyendo las piezas de formación, el sistema de bloqueo, el mecanismo de guía y posicionamiento, el mecanismo de desmoldeo, el mecanismo de extracción de la base lateral, Sistema de regulación de temperatura, etc. Dibuje los dibujos de ingeniería bidimensionales y los modelos tridimensionales del molde, y marque en detalle los requisitos técnicos, como las dimensiones, las tolerancias, la rugosidad de la superficie y los materiales de cada componente. Durante el proceso de diseño, también es necesario considerar completamente factores como la procesabilidad del molde, la conveniencia de ensamblaje y depuración, y su vida útil, para garantizar que el molde diseñado pueda cumplir con los requisitos de producción y tenga una buena economía y confiabilidad.

3. optimización y verificación del diseño del molde: después de completar el diseño de la estructura del molde, es necesario optimizar y verificar el plan de diseño. Esto se puede simular y analizar a través de algún software profesional de diseño de moldes, como CAD (diseño asistido por computadora), CAE (ingeniería asistida por computadora), etc. El software CAD se puede utilizar para realizar un diseño detallado y la modificación de la estructura del molde, verifique la interferencia entre cada parte del molde, Y optimizar el diseño y el tamaño del molde. El software CAE se puede utilizar para simular y analizar el proceso de moldeo por inyección, predecir posibles defectos de los productos plásticos durante el proceso de moldeo, como líneas de soldadura, cavitación, deformación por deformación, etc., y resolverlos ajustando los parámetros del proceso de moldeo por inyección o el diseño de la estructura del molde. A través de la optimización y la verificación, se puede mejorar la calidad y la confiabilidad del diseño del molde, se puede reducir el número de pruebas de molde, se pueden reducir los costos de producción y se puede acortar el ciclo de desarrollo del producto.

(II) Procesos y tecnologías de fabricación

El proceso de fabricación y la tecnología de los moldes de inyección afectan directamente la calidad, precisión y vida útil de los moldes. Con el desarrollo continuo de la industria manufacturera, el proceso de fabricación de moldes de inyección también está constantemente innovando y mejorando, y han surgido muchas tecnologías avanzadas de fabricación.

1. técnicas de procesamiento tradicionales

Las técnicas tradicionales de procesamiento de moldes de inyección incluyen principalmente procesamiento mecánico, mecanizado por descarga eléctrica, procesamiento de corte de alambre, etc. El procesamiento mecánico es el método de procesamiento más fundamental. A través de máquinas herramientas como tornos, fresadoras, cepilladoras, amoladoras y taladros, los materiales del molde se cortan y procesan para fabricar varios componentes del molde. El procesamiento mecánico tiene las ventajas de alta precisión de procesamiento, buena calidad de superficie y amplio rango de procesamiento. Sin embargo, para algunas piezas de molde de forma compleja, la dificultad de procesamiento es relativamente alta y la eficiencia es baja. El mecanizado por descarga eléctrica (EDM) utiliza la alta temperatura generada por la descarga para erosionar el material del molde, logrando así el propósito del procesamiento. El mecanizado por descarga eléctrica es adecuado para procesar varias cavidades de molde de forma compleja, núcleos y algunas piezas que son difíciles de procesar por métodos mecánicos, como ranuras estrechas, agujeros pequeños y superficies curvas irregulares. Tiene las ventajas de una alta precisión de procesamiento y la capacidad de procesar cualquier material conductor, pero la velocidad de procesamiento es relativamente lenta y el costo es relativamente alto. El corte de alambre (WEDM) es un proceso que utiliza un alambre de metal fino en movimiento (alambre de electrodo) como electrodo de herramienta para cortar materiales de molde a través de descarga pulsada. El procesamiento de corte de alambre se utiliza principalmente para procesar agujeros de tipo, agujeros irregulares, ranuras estrechas, etc. en moldes. Tiene las ventajas de alta precisión de procesamiento, buena rugosidad de la superficie y no necesita herramientas de corte durante el procesamiento. Puede procesar algunas formas complejas que son difíciles de lograr con otros métodos de procesamiento.

2. tecnología de mecanizado de control numérico

La tecnología de mecanizado de control numérico es una de las tecnologías de procesamiento avanzado más utilizadas en la fabricación moderna y también juega un papel importante en la fabricación de moldes de inyección. El mecanizado de control numérico se refiere al procesamiento automático de los componentes del molde mediante el control del movimiento de las máquinas herramienta y el proceso de procesamiento a través de un sistema de control por computadora de acuerdo con procedimientos preprogramados. La tecnología de mecanizado de control numérico tiene las ventajas de una alta precisión de procesamiento, alta eficiencia de procesamiento, calidad de procesamiento estable y la capacidad de procesar formas complejas. En la fabricación de moldes de inyección, el equipo de procesamiento CNC comúnmente utilizado incluye fresadoras CNC, centros de mecanizado CNC, máquinas de mecanizado por descarga eléctrica CNC, máquinas de corte de alambre CNC, etc. Mediante el uso de tecnología de mecanizado de control numérico, se puede lograr un procesamiento de alta precisión de los componentes del molde, Reducir la influencia de los factores humanos en la calidad del procesamiento y mejorar la precisión de fabricación y la eficiencia de producción de los moldes.

3. tecnología de corte de alta velocidad

La tecnología de corte de alta velocidad es una tecnología avanzada de procesamiento de corte. Adopta un método de corte con alta velocidad de rotación, alta velocidad de avance y pequeña profundidad de corte para realizar el procesamiento de corte de alta velocidad en materiales de molde. La tecnología de corte de alta velocidad tiene las ventajas de alta eficiencia de procesamiento, alta precisión de procesamiento, buena calidad de superficie y larga vida útil de la herramienta. En la fabricación de moldes de inyección, la tecnología de corte de alta velocidad se puede aplicar a componentes de proceso como la cavidad, el núcleo y los insertos del molde, lo que puede reducir significativamente el tiempo de procesamiento y mejorar la eficiencia de fabricación del molde. Mientras tanto, la calidad de la superficie del molde después del procesamiento de corte a alta velocidad es alta, lo que puede reducir los procedimientos de procesamiento de pulido posteriores y reducir el costo de producción. Además, la tecnología de corte de alta velocidad también puede procesar algunos materiales de molde de alta dureza que son difíciles de procesar por los métodos de procesamiento tradicionales, ampliando así la gama de selección de material de molde.

Tecnología del tratamiento superficial 4. Mold:

La tecnología de tratamiento de la superficie del molde es uno de los medios importantes para mejorar el rendimiento y la vida útil de los moldes de inyección. Al tratar la superficie del molde, se puede mejorar la dureza, la resistencia al desgaste, la resistencia a la corrosión, la propiedad de desmoldeo y otras propiedades de la superficie del molde, mejorando así la eficiencia de trabajo y la vida útil del molde. Las técnicas comunes de tratamiento de superficie para moldes incluyen tratamiento de nitruración, tratamiento de cromado duro, tratamiento de recubrimiento PVD (deposición de vapor físico) y tratamiento de recubrimiento CVD (deposición de vapor químico), etc. El tratamiento de nitruración implica penetrar átomos de nitrógeno en la superficie del molde para formar una capa nitrurada con alta dureza y buena resistencia al desgaste, Mejorando así la dureza y la resistencia al desgaste de la superficie del molde. El tratamiento de cromado duro implica recubrir una capa de cromo duro en la superficie del molde, lo que otorga a la superficie del molde una excelente resistencia al desgaste, resistencia a la corrosión y propiedad de desmoldeo. El tratamiento de recubrimiento PVD y el tratamiento de recubrimiento CVD implican depositar una capa de recubrimiento de alto rendimiento sobre la superficie del molde a través de métodos físicos o químicos, como el recubrimiento de TiN (nitruro de titanio), el recubrimiento de TiC (carburo de titanio), etc. Estos recubrimientos tienen las ventajas de alta dureza, buena resistencia al desgaste y fuerte estabilidad química, Que puede mejorar significativamente el rendimiento y la vida útil del molde.

Tecnología de molde-fabricación 5. Rapid

La tecnología rápida de fabricación de moldes es un nuevo tipo de tecnología de fabricación de moldes que se ha desarrollado en los últimos años. Puede producir moldes de inyección rápidamente y a bajo costo. La tecnología de fabricación de moldes rápidos incluye principalmente métodos de fabricación de moldes rápidos basados en tecnología de prototipado rápido y tecnología de fabricación de moldes rápidos de sinterización láser de metal directo (DMLS), etc. El método rápido de fabricación de moldes basado en la tecnología de prototipado rápido es fabricar primero el prototipo del molde utilizando tecnología de prototipado rápido (como la tecnología de impresión 3D), Y luego obtener el molde de inyección replicando o convirtiendo el prototipo. Este método tiene las ventajas de un ciclo corto de fabricación de moldes, bajo costo y la capacidad de responder rápidamente a las demandas del mercado. Es adecuado para la producción de productos de plástico de lotes pequeños y múltiples variedades. La tecnología de fabricación de moldes rápidos de sinterización por láser de metal directo utiliza un rayo láser de alta energía para sinterizar polvo de metal capa por capa, fabricando directamente moldes de inyección. Este método puede producir moldes con estructuras complejas y alto rendimiento, eliminando la necesidad de técnicas tradicionales de procesamiento de moldes. Acorta significativamente el ciclo de fabricación del molde y mejora la precisión de fabricación y la calidad de los moldes.

Información relacionada

Molde de inyección: el "Creador invisible" en el taller

2025-07-09

Molde de inyección: El "Creador invisible" en el workshopI. La primera impresión de la...

Proceso de procesamiento de diseño de fabricación de moldes

2025-06-19

El flujo del proceso de 1. fabricación de moldes es el siguiente: revisión de dibujo-material...

Explorando el ciclo de vida completo de los moldes de inyección y reflexiones sobre los avances de la industria

2025-07-15

Explorando el ciclo de vida completo de los moldes de inyección y pensamientos sobre la...

Diversificación de las empresas de moldes de inyección

2025-06-28

Diversificación de las empresas de moldes de inyección. Moldes automotrices: Conducir Indust...

Una guía completa para moldes de inyección: desde lo básico hasta las aplicaciones

2025-07-11

Una guía completa para los moldes de inyección: desde lo básico hasta las aplicaciones...

Definir un nuevo paradigma para la industria del molde de inyección a través de avances tecnológicos y reconstrucción ecológica

2025-07-04

Definir un nuevo paradigma para la industria del molde de inyección a través de...