Moldes de inyección: el "gen industrial" escondido detrás de todo

Moldes de inyección: el "gen industrial" escondido detrás de todo

Cuando nuestras yemas de los dedos rastrean el borde liso de un teléfono móvil, desenrosque el hilo crujiente de una botella de agua mineral, o tocan la delicada textura del interior de un automóvil, pocas personas se dan cuenta de que estos objetos de plástico son fáciles de alcanzar en escenas diarias se originan en los mismos moldes de inyección de "cuerpo madre industrial". Este componente complejo, tallado con precisión del metal, es como un creador silencioso, que transforma el plástico fundido en las partes fundamentales que apoyan el funcionamiento de la sociedad moderna a través de millones de movimientos precisos repetidos. En el vasto sistema de fabricación, los moldes de inyección no son solo los "traductores" que conectan dibujos de diseño con productos físicos, sino también el "criterio invisible" que mide la precisión industrial de un país.

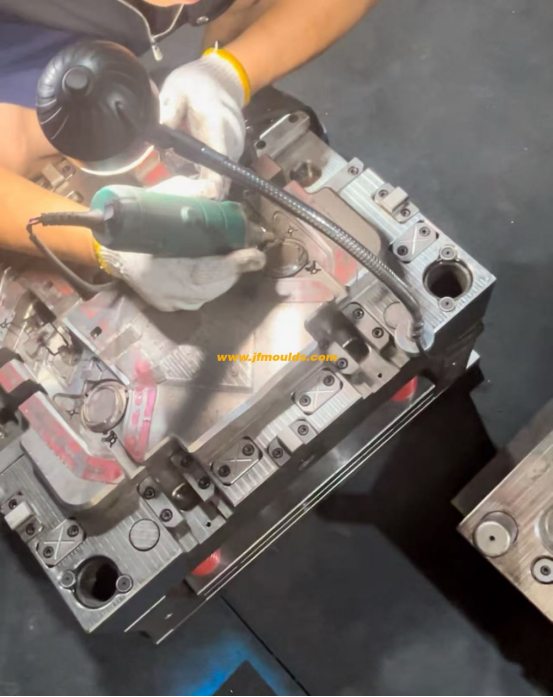

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

I. De "concepción" a "sustancia": la filosofía inversa del diseño de moho

El nacimiento de un nuevo producto a menudo comienza con un boceto creativo dibujado por un diseñador, pero la clave para realmente dar vida a la idea radica en el pensamiento inversa del diseño de moho. A diferencia de la "creación hacia adelante" en el diseño del producto, el diseño del moho requiere desmontar la forma del producto, como resolver un cubo de Rubik, y planificar un sistema preciso en el blanco de metal que permite que el plástico sea "forma de contra-flujo". La profundidad de este pensamiento inverso determina directamente si un producto puede moverse del plan a la realidad.

El pensamiento quirúrgico de la deconstrucción del producto

Después de obtener el modelo 3D del producto, el diseñador de moho primero debe realizar un "diagnóstico de viabilidad estructural". Tome el marco de plástico de un asiento de seguridad para niños como ejemplo. Las costillas de refuerzo en el interior no solo tienen que soportar la fuerza de impacto, sino que también se aseguran de que la fusión de plástico pueda llenar suavemente cada esquina. El diseñador debe desmontar virtualmente el molde en la pantalla de la computadora y determinar la posición de la superficie de separación: esta interfaz clave que divide el molde en el molde en movimiento y el molde fijo. No solo debe evitar la superficie de apariencia del producto, sino que también facilitar la separación suave durante el desmoldeo. Si se encuentran estructuras complejas con orificios laterales o aberturas al revés, también se debe diseñar un mecanismo de lanzamiento de núcleo: cuando el molde se abra y se cierre, estos componentes, que actúan como "brazos mecánicos", se extenderán y contraerán a lo largo de la trayectoria preestablecida para garantizar que las piezas de plástico no se atan.

Este proceso de deconstrucción es como una operación quirúrgica, donde cada paso debe tener en cuenta tanto la seguridad como la eficiencia. Por ejemplo, en la interfaz del catéter de un conjunto de infusión médica, hay un surco de sellado de 0,5 mm de ancho. El diseñador de moho debe reservar una protuberancia de la misma precisión en la posición correspondiente y calcular la velocidad de contracción del plástico después del enfriamiento, manteniendo el error dentro de ± 0.02 mm. Una vez que hay un error de diseño aquí, puede conducir al riesgo de fuga durante la infusión. Esta es la razón por la cual la revisión durante la etapa de diseño de moho a menudo requiere una colaboración interdepartamental: ingenieros estructurales, expertos en materiales y técnicos de producción que participan juntos para garantizar que cada detalle pueda resistir la prueba de producción real.

Simulación CAE: una tabla de arena digital para prueba virtual y error

El diseño moderno de moho se ha despedido de la era de "dibujo basado en la experiencia", y la tecnología de simulación de ingeniería asistida por computadora (CAE) se ha convertido en una "mesa de arena digital" indispensable. Antes del procesamiento formal del molde, el diseñador simulará el proceso de flujo de la masa fundida de plástico en el molde a través del software CAE: cómo se inyecta la fundición roja de alta temperatura de la puerta, cómo el circuito de enfriamiento azul elimina el calor y si el área de concentración de tensión amarilla hará que el producto se deforme. Al ajustar el diámetro del corredor y cambiar la posición de la puerta, los diseñadores pueden completar cientos de operaciones de prueba y error en un entorno virtual, reduciendo la tasa de defectos en la producción real en más del 80%.

Una determinada empresa de electrodomésticos una vez planeó lanzar un tanque de agua ultra delgado para humidificadores, con un grosor de pared lateral de solo 1.2 mm. El esquema de diseño tradicional encontró repetidamente el problema del relleno de fusión insuficiente. A través de la simulación CAE, se descubrió que el problema se encuentra en el diseño irrazonable del canal de flujo: cuando la fusión llega a la esquina del tanque de agua, su temperatura ha caído al punto de congelación. El diseñador adoptó inmediatamente un diseño de "canal de desvío en forma de ventilador", cambiando la entrada de fusión de un solo punto a una alimentación equilibrada de tres puntos y al mismo tiempo optimizó la vía fluvial de enfriamiento. Finalmente, la tasa de calificación del producto aumentó del 65% al 99%. Esta optimización virtual no solo ahorra el costo de modificar repetidamente los mohos, sino que también acorta el ciclo de lanzamiento del producto en casi un mes.

Molde Co.,Ltd. de Taizhou Jiefeng de la motocicleta (jfmoulds.com)

II. Juego de material: la "evolución simbiótica" de mohos y plásticos

La historia del desarrollo de moldes de inyección es esencialmente una historia de la competencia entre las tecnologías materiales. Las materias primas de molde de acero y plástico son como "lanza y escudo", conduciendo constantemente entre sí para actualizar: cuando los nuevos tipos de plásticos presentan requisitos de moldeo más altos, los materiales del moho deben romperse en consecuencia. El avance de la tecnología de moho, a su vez, ha abierto escenarios de aplicación más amplios para los plásticos. Esta relación simbiótica es particularmente evidente en la fabricación contemporánea.

Die Steel: Mantiene la precisión a alta temperatura y alta presión

El "esqueleto" de un molde está hecho de acero al molde, y su rendimiento determina directamente la vida útil y la precisión del molde. Los moldes de uso diario ordinarios adoptan principalmente acero estructural de carbono S50C, que puede soportar decenas de miles de ciclos de moldeo. Para los componentes con requisitos estrictos como la capucha del motor de un automóvil, se deben usar aceros de aleación como CR12MOV. Después del tratamiento con enfriamiento, su dureza puede alcanzar HRC58-62, que es suficiente para resistir la erosión continua de los plásticos fundidos.

Con el salto en el desempeño de la ingeniería de plásticos, Die Steel enfrenta desafíos sin precedentes. El plástico PEEK (polietheretheretona) utilizado en el campo aeroespacial tiene un punto de fusión de hasta 343 ℃. Durante el moldeo, el molde necesita soportar ciclos de alta temperatura a largo plazo, y el acero tradicional es propenso a las grietas de fatiga térmica. Por esta razón, la compañía sueca SSAB ha desarrollado un trabajo especial de acero de trabajo caliente llamado "Dievar". Al agregar elementos de aleación como el vanadio y el molibdeno, la conductividad térmica se ha incrementado en un 20%, y la vida de la fatiga térmica se ha extendido a más de tres veces mayor que la del acero ordinario. En el campo de la medicina, los moldes de la jeringa de inyección requieren un acabado superficial extremadamente alto para prevenir el crecimiento bacteriano causado por los residuos de plástico. El acero previamente endurecido "Nak80" del acero especial Daido de Japón, después del tratamiento de desgasificación de vacío, puede lograr un efecto similar a un espejo sin pulir, lo que lo convierte en el material preferido para tales moldes de precisión.

Materias primas de plástico: el salto de "general" a "especial"

La diversidad de materias primas plásticas dotan de los moldes de inyección con más posibilidades. El polipropileno (PP) se ha convertido en una opción frecuente para moldes de necesidades diarias, como tapas de botella y cajas de rotación debido a su bajo costo y su fácil moldeo. El diseño de sus moldes es relativamente simple, y solo requiere consideración del flujo uniforme de la masa fundida. El policarbonato (PC) tiene una alta transparencia y una fuerte resistencia al impacto, y a menudo se usa en casquillos de teléfonos móviles y lentes de espectáculos. Sin embargo, su viscosidad de fusión es alta, por lo que los moldes deben estar equipados con canales de mayor diámetro y sistemas de escape más refinados.

En los últimos años, el surgimiento de plásticos especiales ha presentado requisitos nuevos para los mohos. Material biodegradable PLA (ácido poliláctico) es muy favorecido en el campo de la protección del medio ambiente, pero tiene una estabilidad térmica deficiente. La temperatura del molde debe controlarse con precisión entre 170 y 190 ℃; De lo contrario, se producirán degradación y carbonización. Para PA66+GF30 (30% de nylon reforzado con fibra de vidrio) utilizada en la carcasa de la batería de nuevos vehículos de energía, debido al relleno de fibra, la fluidez de fusión es pobre y la resistencia al desgaste es fuerte. Por lo tanto, la cavidad del moho debe tratarse con nitruración o recubrir con carburo de tungsteno para resistir el corte continuo de partículas de fibra de vidrio. El moho de la carcasa de la batería de un nuevo fabricante de vehículos de energía, con el costo de recubrimiento solo que representa el 15% del costo total del moho, puede aumentar la vida útil del moho de 50,000 veces a 500,000 veces, reduciendo significativamente el costo de producción a largo plazo.

Iii. Campo de batalla a nivel de micrómetro: el desafío final del control de precisión

En el mundo de los moldes de inyección, los "milímetros" son la unidad de aspereza, mientras que los "micrómetros" son el campo de batalla de la competencia. Cuando el error de la línea de escala de una jeringa médica excede 0.1 mm, puede conducir a una dosis incorrecta del medicamento. Cuando los agujeros de pin del conector automotriz se desvían en 0.05 mm, causará un contacto de circuito deficiente. Estos detalles relacionados con la seguridad y el rendimiento se basan en la precisión final del procesamiento de moho.

Equipo de procesamiento: garantía física de precisión

El procesamiento de moho moderno ha entrado en la era de la "integración opto-mechatrónica", y cada pieza de equipo es un guardián de precisión. El centro de mecanizado de alta velocidad corta el acero a una velocidad de rotación de 30,000 revoluciones por minuto, con una precisión de posicionamiento de ± 0.005 mm, y puede tallar una suavidad de espejo en la superficie del molde. La máquina de descarga eléctrica corroe los metales a través de la descarga de pulso de alta frecuencia, y puede formar con precisión incluso pequeños ranuras hasta 0.1 mm. Es particularmente adecuado para procesar cavidades complejas que son difíciles para las herramientas tradicionales. La máquina de mecanizado de descarga eléctrica de alambre lento (EDM) es como un sastre preciso, que usa alambre de molibdeno con un diámetro de 0.03 mm como la "aguja y rosca" para cortar un contorno con una tolerancia de solo ± 0.002 mm en el acero, creando una superficie de ajuste sin costura para el mecanismo de pulsación de núcleo del molde.

Una cierta empresa de aviación ha introducido especialmente un centro de mecanizado de enlaces de cinco ejes para la fabricación de moldes de microconectores para cabañas de vehículos aéreos no tripulados. La profundidad de la cavidad de este molde es de solo 3 mm, pero contiene 7 agujeros diagonales con un diámetro de 0.8 mm. El equipo ordinario es difícil de garantizar la precisión de las posiciones del agujero. La máquina herramienta de cinco ejes, a través de la rotación coordinada del huso y la mesa de trabajo, mantiene la herramienta siempre perpendicular a la superficie de procesamiento, controlando en última instancia la desviación de la posición del orificio dentro de 0.003 mm, asegurando que los pines del conector se puedan insertar y eliminar suavemente.

Tecnología de detección: los "ojos afilados" de precisión

Después de completar el procesamiento, el molde aún necesita someterse a pruebas estrictas antes de que pueda ponerse en uso. La máquina de medición de tres coordenadas es el "equipo principal" para la inspección de moho. Su diámetro de la sonda es de solo 0.5 mm, y puede escanear la superficie del moho a un paso de 0.001 mm, generando millones de puntos de datos para comparar con el modelo de diseño. Cualquier desviación menor será expuesta. Para los moldes con superficies curvas complejas, como los moldes de parachoques automotrices, se debe adoptar la tecnología de escaneo de luz azul, proyectando una rejilla azul para obtener los datos tridimensionales de nubes de puntos del molde, la inspección de tamaño completo se puede completar en 10 minutos, con una precisión de ± 0.02 mm.

En el campo de los moldes ópticos con requisitos de precisión extremadamente altos, los métodos de inspección son aún más estrictos. Los moldes de lentes de teléfonos móviles producidos por una determinada empresa necesitan tener la planitud de la superficie de la cavidad inspeccionada por un interferómetro láser, con la unidad de precisión que alcanza el "nivel nanómetro", equivalente a la de un escritorio de 1 metro cuadrático, la altura de la protección no puede exceder el 1/50 del diámetro de un cabello humano. Este estándar casi exigente asegura que el molde de lente pueda producir lentes de plástico con una transmitancia de luz del 99.9%.

IV. Equilibrar la vida útil y el costo: gestión de los moldes de ciclo completo

El valor de un molde de inyección radica no solo en su capacidad para producir productos calificados, sino también en sus beneficios integrales a lo largo de todo su ciclo de vida. ¿Debería uno elegir moldes de bajo costo para la producción rápida o invertir en moldes de alto precio para la estabilidad a largo plazo? Esta elección aparentemente simple está suscrita por una visión profunda de las reglas de la industria y las estrategias corporativas.

El factor decisivo para la vida útil de los mohos

La vida útil de un molde es como el ciclo de vida de una persona, influenciado por los genes innatos y el mantenimiento posterior. Los genes inherentes se refieren al diseño estructural y la selección de materiales del molde: los moldes hechos de acero forjado integral tienen una resistencia de fatiga mucho mejor que aquellos con estructuras empalmadas. La resistencia al desgaste de la superficie de la cavidad tratada por nitruración se puede aumentar más de tres veces. El mantenimiento posterior se refleja en el mantenimiento diario: limpiando las manchas de aceite en la superficie de separación antes de cada producción, verificando regularmente el espacio libre de los pasadores de guía y las mangas de la guía, y reemplazando rápidamente los pasadores de eyectores desgastados. Estos detalles pueden extender la vida útil del molde en más del 50%.

La demanda de vida útil del moho varía mucho en las diferentes industrias. Para los moldes de regalos promocionales en la industria de bienes de consumo de rápido movimiento, a menudo solo es necesario producir unos pocos miles de piezas, utilizando acero ordinario y estructuras simplificadas, y el precio unitario se puede controlar dentro de los diez mil yuanes. Para los moldes de paneles interiores de la puerta en la industria automotriz, que necesitan producir más de 500,000 piezas, se debe seleccionar acero de aleación de alta gama, equipado con recubrimientos resistentes al desgaste y sistemas de lubricación automática. El costo de un solo molde puede alcanzar el nivel de millones de yuanes. Una fábrica de automóviles conjuntos una vez hizo los cálculos: aunque la inversión inicial aumentó en un 30% al usar moldes de alta calidad, el costo total del ciclo de vida se redujo en un 25% debido a la reducción en el tiempo de inactividad de la reparación del moho y la tasa de desecho.

El arte de la optimización de costos

El control de los costos de moho es un arte de equilibrio, que requiere encontrar el mejor punto de apoyo entre la precisión, la vida útil y el precio. Para productos con pequeños tamaños de lotes y actualizaciones rápidas, como las cajas de teléfonos inteligentes, las fábricas de moho adoptarán el "diseño modular", estandarizando las estructuras comunes de diferentes modelos y solo reemplazar las piezas de la cavidad, reduciendo el costo de modificación del moho en un 40%. Para moldes grandes y complejos, como el molde de revestimiento interno de un refrigerador, la adopción de una "estructura incrustada" en lugar de procesamiento general no solo puede evitar el desperdicio de grandes materiales de acero, sino también facilitar el reemplazo y el mantenimiento local, ahorrando más del 30% de los costos del material.

La selección de materiales es un enlace clave en el control de costos. Cuando una determinada empresa de aparatos domésticos estaba fabricando mohos para paneles de control de la lavadora, inicialmente eligió el acero del troquel S136 importado, con un precio unitario de 80 yuanes por kilogramo. Más tarde, a través de experimentos, se descubrió que después de un tratamiento térmico especial, el rendimiento del acero nacional 718H podría alcanzar el 90% del de acero importado, mientras que el precio era solo del 60%. Esto solo redujo el costo de un solo moho en 150,000 yuanes. Esta "sustitución de rendimiento de costo" no se trata de reducir los estándares, sino una elección precisa basada en una comprensión profunda de las propiedades del material y las pruebas exhaustivas.

Información relacionada

La impresión de horno de superficie y la luz y la sombra del molde

2025-08-04

La impresión de horno de superficie y la luz y la sombra de la superficie de molde para hornear y P ...

Soluciones al problema de una fácil rotura en la unión de la diferencia de color de apariencia del molde y el flujo de material

2025-09-05

Soluciones al problema de rotura fácil en la unión del apariencia del molde ...

Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

2025-07-02

Moldes de inyección: la base de precisión y el motor de innovación de...

Clasificación de moldes de inyección

2025-09-06

Clasificación de moldes de inyección Los tipos diferentes de moldes tienen diferentes necesidades ...

Explorando moldes de inyección: la base de precisión de la fabricación industrial

2025-07-11

Exploración de moldes de inyección: la base de precisión de la fabricación industrial...

Diversificación de las empresas de moldes de inyección

2025-06-28

Diversificación de las empresas de moldes de inyección. Moldes automotrices: Conducir Indust...