Exploración de moldes de inyección: la piedra angular de la fabricación de precisión

Exploración de moldes de inyección: la piedra angular de la fabricación de precisión

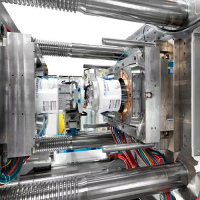

En el vasto paisaje de la fabricación moderna, los moldes de inyección, como herramientas clave para el moldeo de plástico, son como héroes anónimos, apoyando silenciosamente la producción de productos en diversos campos, desde las necesidades diarias hasta los productos electrónicos de alta tecnología. Los moldes de inyección están en todas partes e influyen profundamente en todos los aspectos de nuestras vidas.

Principio 1. Working y estructura de los moldes de inyección

(1): El proceso de trabajo de los moldes de inyección es como una danza industrial precisa. En primer lugar, las materias primas plásticas se calientan a un estado fundido en el barril de la máquina de moldeo por inyección, como si estuvieran dotadas de la vitalidad del flujo. Posteriormente, bajo el impulso de una presión poderosa, estos plásticos fundidos se inyectaron en la cavidad del molde a alta velocidad como un torrente en aumento. La cavidad, como parte central del molde, tiene una forma y un tamaño exactamente iguales que el producto final, al igual que un molde de fundición preciso. Aquí, el plástico fundido llena rápidamente cada pequeña esquina, replicando el contorno de la cavidad. Inmediatamente después, a través del sistema de enfriamiento dentro del molde, el calor se elimina rápidamente, lo que hace que la masa fundida de plástico se enfríe y solidifique, endureciéndose gradualmente en la forma del producto de plástico que necesitamos. Finalmente, el molde se abre y el sistema de eyección empuja suavemente la parte de plástico formada fuera del molde, completando todo el maravilloso proceso de moldeo por inyección.

(2): La estructura de los moldes de inyección es compleja y exquisita, como un castillo industrial meticulosamente construido, compuesto por múltiples partes clave que trabajan juntas. Entre ellos, el sistema de compuerta es el canal para que la masa fundida de plástico ingrese a la cavidad, incluido el corredor principal, el corredor, la compuerta y la cavidad de material frío, etc. El corredor principal es como una vía principal, guiando la masa fundida de plástico desde la boquilla de la máquina de moldeo por inyección hasta el corredor de la rama. El corredor es como un camino ramal, distribuyendo uniformemente el derretimiento a cada puerta. La compuerta es un punto de control clave para controlar la velocidad y el caudal de la masa fundida que ingresa a la cavidad. La cámara de material frío es responsable de recoger el material frío al comienzo del moldeo por inyección para garantizar la calidad de la pieza de plástico.

(3): La cavidad y el núcleo del molde son los componentes clave que dan forma directamente a la pieza de plástico. Trabajan estrechamente juntos, como los polos Yin y Yang, definiendo con precisión los contornos internos y externos de la parte plástica. El control deslizante y la parte superior inclinada y otros mecanismos laterales de tracción del núcleo son las armas secretas para resolver el problema de la formación de la estructura cóncava-convexa lateral de piezas de plástico. Durante la apertura y cierre del molde, se mueven ingeniosamente para lograr la extracción lateral del núcleo, brindando la posibilidad de formar piezas de plástico de forma compleja.

(4): El sistema de guía y posicionamiento es el navegador del molde, asegurando que el molde esté alineado con precisión durante el proceso de apertura y cierre y evitando la desalineación y la desviación. El sistema de expulsión es el conductor para la pieza de plástico que se retira del molde. A través de componentes como pasadores de expulsión y tubos de expulsión, la pieza de plástico formada se expulsa suavemente. El sistema de enfriamiento es como un acondicionador de aire para el molde. A través del medio de enfriamiento circulante, disminuye rápidamente la temperatura del molde, acelera la velocidad de enfriamiento de la pieza de plástico y mejora la eficiencia de producción.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

2: puntos clave del diseño del molde de inyección

El diseño de moldes de inyección es una tarea creativa que integra la ciencia y el arte, que requiere que los diseñadores posean un profundo conocimiento profesional y una rica experiencia práctica. En el proceso de diseño, primero se debe realizar un análisis exhaustivo y detallado del proceso de la pieza de plástico. Esto incluye una comprensión profunda de la forma de la pieza de plástico, los requisitos de precisión dimensional, los requisitos de calidad de la superficie y las características del material plástico, etc. Los diferentes materiales plásticos tienen diferentes fluidez, tasas de contracción y parámetros del proceso de moldeo, y todos estos factores tendrán un profundo impacto en el diseño del molde. Por ejemplo, al diseñar moldes para materiales plásticos con una tasa de contracción relativamente alta, es necesario considerar completamente la compensación de la contracción para garantizar la precisión dimensional de las piezas de plástico.

El diseño del sistema de compuerta es uno de los enlaces clave en el diseño de moldes. Los diseñadores deben seleccionar cuidadosamente la forma y posición de la puerta adecuada en función de la forma, el tamaño y el lote de producción de la pieza de plástico. El tamaño, la forma y la posición de la compuerta afectan directamente el caudal, la distribución de presión y el efecto de llenado del plástico fundido, y por lo tanto influyen en la calidad de la pieza de plástico y la eficiencia de producción. Por ejemplo, las puertas de punto son adecuadas para piezas de plástico con altos requisitos de apariencia, ya que pueden dejar marcas de puerta relativamente pequeñas en la superficie de las piezas de plástico. La puerta lateral, por otro lado, es adecuada para piezas de plástico con estructuras relativamente simples y tiene las ventajas de un procesamiento conveniente y un gran caudal.

El diseño de la superficie de separación del molde también es de vital importancia, ya que determina el método de apertura y cierre del molde y el método de desmoldeo de la pieza de plástico. La selección de la superficie de separación debe seguir los principios de facilitar el procesamiento, garantizar la calidad de la pieza de plástico y facilitar el desmoldeo. Al mismo tiempo, la resistencia estructural y el efecto de escape del molde también deben tenerse en cuenta para garantizar la estabilidad y confiabilidad del molde durante el uso.

Además, el diseño del sistema de enfriamiento para el molde no puede ser ignorado. Un sistema de enfriamiento razonable puede reducir uniformemente la temperatura del molde, reducir el tiempo de enfriamiento de las piezas plásticas, mejorar la eficiencia de producción y al mismo tiempo controlar efectivamente la contracción y deformación de las piezas plásticas, asegurando su precisión dimensional y calidad de superficie. El diseño, el diámetro y el caudal de los canales de agua de refrigeración deben calcularse y optimizarse con precisión para lograr el mejor efecto de enfriamiento.

Equipo de proceso_Taizhou Jiefeng Mould Co.,Ltd. (jfmoulds.com)

3: Proceso de fabricación de moldes de inyección

El proceso de fabricación de los moldes de inyección es una fiesta de la artesanía que persigue la máxima precisión, integrando una variedad de tecnologías de procesamiento avanzadas. El procesamiento mecánico es la base de la fabricación de moldes. A través de tecnologías como centros de mecanizado CNC, mecanizado por descarga eléctrica (EDM), corte de alambre y perforación de agujeros profundos, los materiales del molde se procesan gradualmente en las formas y tamaños requeridos.

Los centros de mecanizado CNC cuentan con alta precisión, alta eficiencia y multifuncionalidad, y pueden completar varias tareas de procesamiento de formas complejas, como fresado, taladrado y taladrado de moldes. Controla la trayectoria de movimiento de la herramienta de corte a través de programas preescritos, logrando un procesamiento automatizado, lo que mejora en gran medida la precisión del procesamiento y la eficiencia de la producción.

El proceso de EDM utiliza el principio de corrosión de la descarga para procesar las formas complejas y las estructuras finas de moldes. Puede procesar materiales con alta dureza y lograr un procesamiento de alta precisión. Para algunas piezas que son difíciles de completar mediante los métodos tradicionales de procesamiento mecánico, como la cavidad, el núcleo y los insertos de los moldes, el procesamiento EDM juega un papel indispensable.

El procesamiento de corte de alambre se utiliza principalmente para procesar agujeros irregulares, ranuras estrechas y perfiles de moldes. Logra el procesamiento de corte de la pieza de trabajo a través del efecto de corrosión de descarga entre el cable del electrodo móvil de alta velocidad y la pieza de trabajo. El procesamiento de corte de alambre tiene las ventajas de una alta precisión de procesamiento y una buena calidad de superficie, que puede cumplir con los requisitos de alta precisión de la fabricación de moldes.

La perforación de agujeros profundos se utiliza para procesar agujeros profundos en moldes, como canales de agua de refrigeración y agujeros superiores. Emplea equipos y herramientas especializados de perforación de orificios profundos, capaces de perforar orificios de alta precisión con una gran relación profundidad/diámetro en el material del molde, proporcionando los canales necesarios para los sistemas de enfriamiento y eyección del molde.

Además de las técnicas de procesamiento mencionadas anteriormente, el proceso de fabricación del molde también requiere procedimientos tales como el montaje del ajustador, el tratamiento térmico y el tratamiento superficial. El ensamblaje del ajustador implica ensamblar y depurar varias piezas de molde procesadas para garantizar que todos los componentes del molde se ajusten estrechamente y se muevan sin problemas. El tratamiento térmico puede mejorar la dureza, la resistencia y la resistencia al desgaste de los materiales del molde, y prolongar la vida útil de los moldes. El tratamiento superficial puede mejorar la suavidad, la resistencia a la corrosión y el rendimiento de desmoldeo de la superficie del molde, y mejorar la calidad de la superficie de la pieza de plástico.

4: Aplicaciones de moldes de inyección en varios campos

Los moldes de inyección, con su alta eficiencia, precisión y capacidades de formación flexible, se han aplicado ampliamente en numerosos campos y se han convertido en una fuerza importante que impulsa el desarrollo de diversas industrias.

En el campo de la fabricación de automóviles, los moldes de inyección están en todas partes. Las partes interiores de un automóvil, como el tablero de instrumentos, los asientos y los paneles de las puertas, se fabrican principalmente mediante moldeo por inyección. Estas piezas de plástico no solo tienen una apariencia atractiva, sino que también ofrecen una buena comodidad y seguridad. Las partes exteriores de un automóvil, como los parachoques, las pantallas de lámparas y las carcasas de los espejos retrovisores, también dependen del soporte de los moldes de inyección. Los moldes de inyección pueden producir piezas exteriores de plástico de alta precisión y alta resistencia, que no solo reducen el peso de los automóviles, sino que también mejoran su economía de combustible y su calidad de apariencia. Además, algunas piezas de plástico en motores de automóviles, transmisiones y otros componentes, como colectores de admisión, cárteres de aceite y carcasas de filtros, también se fabrican mediante moldeo por inyección. Estas piezas de plástico, al tiempo que garantizan el rendimiento, reducen los costos de fabricación y mejoran la eficiencia de la producción.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

En el campo de la electrónica y los aparatos eléctricos, los moldes de inyección también juegan un papel crucial. Las carcasas y componentes de productos electrónicos como teléfonos móviles, computadoras y televisores se fabrican principalmente mediante procesos de moldeo por inyección. Los moldes de inyección pueden producir carcasas de plástico de paredes delgadas de alta precisión, que no solo cumplen con los requisitos de apariencia y precisión dimensional de los productos electrónicos, sino que también mejoran el rendimiento de disipación de calor y el rendimiento de blindaje electromagnético de los productos. Además, algunos componentes internos en productos electrónicos y eléctricos, como conectores, enchufes, interruptores, etc., tampoco pueden prescindir del soporte de moldes de inyección. Los moldes de inyección pueden producir componentes plásticos de alta precisión y alto rendimiento, asegurando la confiabilidad y estabilidad de los productos electrónicos y eléctricos.

En el campo de los dispositivos médicos, la aplicación de moldes de inyección también se está generalizando cada vez más. La mayoría de los productos de dispositivos médicos, como jeringas, equipos de infusión, frascos de medicamentos y extremidades protésicas, se fabrican mediante un proceso de moldeo por inyección. Los moldes de inyección pueden producir productos de plástico de alta precisión y alta limpieza, cumpliendo con los estrictos requisitos de los dispositivos médicos para la calidad y seguridad del producto. Además, los moldes de inyección también pueden producir productos de dispositivos médicos con funciones especiales, como stents médicos degradables y prótesis personalizadas, proporcionando nuevos medios técnicos para el desarrollo de la industria de dispositivos médicos.

En el campo de las necesidades diarias, los moldes de inyección están estrechamente relacionados con nuestras vidas. La mayoría de las necesidades diarias, como vajilla de plástico, juguetes, papelería y muebles, se fabrican mediante un proceso de moldeo por inyección. Los moldes de inyección pueden producir productos plásticos de varias formas y colores ricos, satisfaciendo las diversas demandas de las personas para las necesidades diarias. Mientras tanto, la capacidad de producción eficiente de los moldes de inyección también ha hecho que los precios de estas necesidades diarias sean más asequibles, mejorando la calidad de vida de las personas.

5: Tendencias de desarrollo de moldes de inyección

Con el rápido desarrollo de la tecnología y los continuos cambios en la demanda del mercado, la industria del molde de inyección también está constantemente innovando y desarrollando, presentando una serie de nuevas tendencias.

La alta precisión y el alto rendimiento son los temas eternos en el desarrollo de moldes de inyección. Con la mejora continua de la calidad del producto y los requisitos de rendimiento en diversas industrias, los moldes de inyección deben tener una mayor precisión y rendimiento. En el futuro, los moldes de inyección se desarrollarán hacia una precisión de micras o incluso nanómetros, lo que permitirá la producción de productos plásticos más precisos y complejos. Mientras tanto, la vida útil, la eficiencia de producción y la estabilidad de los moldes también se mejorarán continuamente para satisfacer las demandas de la producción a gran escala y de alta eficiencia.

La inteligencia y la automatización son las tendencias inevitables en el desarrollo de moldes de inyección. Con el desarrollo continuo de tecnologías como la inteligencia artificial, Internet de las cosas y big data, los moldes de inyección lograrán un control inteligente y una producción automatizada. A través de dispositivos como sensores, controladores y actuadores, los moldes de inyección pueden monitorear y ajustar varios parámetros durante el proceso de producción en tiempo real, logrando la optimización y el control inteligente del proceso de producción. Mientras tanto, la aplicación de líneas de producción y robots automatizados mejorará significativamente la eficiencia de producción y la estabilidad de calidad de los moldes de inyección, y reducirá los costos e intensidad de mano de obra.

La protección ambiental verde es una dirección importante para el desarrollo de moldes de inyección. Con la mejora continua de la conciencia ambiental global, la industria del molde de inyección también necesita prestar más atención a la protección ecológica y ambiental. En el futuro, los moldes de inyección adoptarán materiales y procesos más respetuosos con el medio ambiente para reducir la contaminación del medio ambiente. Mientras tanto, el diseño y la fabricación de moldes prestarán más atención a la conservación y el reciclaje de los recursos, y mejorarán la vida útil y la reciclabilidad de los moldes.

La personalización personalizada es una nueva oportunidad para el desarrollo de moldes de inyección. Con las demandas del mercado cada vez más diversas y personalizadas, la industria del molde de inyección necesita tener una mayor capacidad para la personalización personalizada. En el futuro, los moldes de inyección podrán responder rápidamente a las demandas de los clientes y producir productos de plástico personalizados y personalizados a través de tecnologías de diseño y fabricación digital. Mientras tanto, la aplicación de tecnologías de fabricación emergentes como la impresión 3D también proporcionará nuevos medios técnicos para la personalización personalizada de los moldes de inyección.

Los moldes de inyección, como una piedra angular importante de la fabricación moderna, desempeñan un papel insustituible en la promoción del desarrollo de diversas industrias y en la mejora de la calidad de vida de las personas. Con el progreso continuo y la innovación de la tecnología, la industria del molde de inyección adoptará una perspectiva de desarrollo más amplia. Esperamos que los moldes de inyección creen más milagros en el futuro y hagan mayores contribuciones al desarrollo de la sociedad humana.

Información relacionada

Análisis en profundidad de la industria de moldes de inyección: situación actual, desafíos y oportunidades

2025-07-05

Análisis en profundidad de la industria del molde de inyección: situación actual, desafíos...

Moldes de inyección: los campeones ocultos en la fabricación industrial

2025-07-14

Moldes de inyección: los campeones ocultos en la fabricación industrial En la vasta...

Destrucción en profundidad de la industria del moldeo por inyección: avance tecnológico, reconstrucción del mercado y actualización de la dimensión ecológica

2025-07-03

Destrucción en profundidad de la industria del molde de inyección: avance tecnológico...

Industria de moldes de inyección: romper barreras tecnológicas y aprovechar la nueva vía de fabricación inteligente

2025-07-01

Industria del molde de inyección: Rompiendo barreras tecnológicas y...

Información en profundidad sobre la industria del moldeo por inyección: Iteración tecnológica, panorama del mercado y nuevos paradigmas para el desarrollo sostenible

2025-07-03

Información en profundidad sobre la industria del molde de inyección: Iteración tecnológica,...

Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas

2025-07-17

Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas Los conceptos básicos...