Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas

Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas

Los conceptos básicos y los principios de trabajo de los moldes de inyección

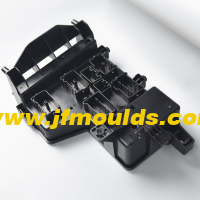

Los moldes de inyección, conocidos como la "Madre de la Industria", son equipos de proceso cruciales en la industria de procesamiento de plástico. Inyecta materias primas de plástico fundido en la cavidad del moho a través de una máquina de moldeo por inyección. Después de enfriamiento y solidificación, se obtienen productos de plástico de la forma deseada. Desde una perspectiva micro, un molde es como un "contenedor" preciso que determina la forma final, la precisión dimensional y la calidad de la superficie de los productos de plástico.

Fabricante de parachoques del molde del coche en China (jfmoulds.com)

El principio de funcionamiento de los moldes de inyección se puede descomponer en múltiples pasos ordenados. Primero, vierta las partículas de plástico en la tolva de la máquina de moldeo por inyección. Bajo el empuje del tornillo, estas partículas avanzan gradualmente. Durante el movimiento, las partículas de plástico se derriten gradualmente por el dispositivo de calentamiento y se transforman en un fluido plástico con buena fluidez. En este punto, el tornillo avanza aún más, apretando rápidamente el fluido plástico en la cavidad del moho a alta presión hasta que se llene toda la cavidad. La cavidad es la parte central del molde, y su forma es exactamente la misma que la del producto de plástico. Cuando se llena la cavidad, el sistema de circulación de enfriamiento en el molde comienza a funcionar, eliminando rápidamente el calor y el enfriamiento y la configuración del fluido de plástico. Finalmente, la varilla de empuje de la máquina de moldeo de inyección presiona contra la placa del alfiler inferior del molde, y el pasador del eyector se mueve hacia adelante, empujando suavemente el producto de plástico formado fuera del molde para completar un ciclo de moldeo por inyección. Al repetir este ciclo, se puede lograr la producción a gran escala de productos de plástico.

La estructura y clasificación de los moldes de inyección

Análisis de la estructura del moho

La estructura de los moldes de inyección es compleja y exquisita, principalmente que consiste en el núcleo, en blanco (base de moho), sistema de expulsión, sistema de enfriamiento, sistema de escape y otros sistemas auxiliares. El núcleo del moho, también conocido como el núcleo de moho, es el componente central de todo el proceso de formación de moldes. Determina directamente la forma y el tamaño internos de los productos de plástico, al igual que el "alma" del molde. Con el desarrollo de la industria del moho, la base de moho (base de moho) se ha estandarizado. En un conjunto de moldes, generalmente solo la parte del núcleo del molde debe procesarse a medida, mientras que otros componentes base del molde son en su mayoría piezas estándar. Esto ha mejorado enormemente la eficiencia y la economía de la fabricación de moho. La función del sistema de eyección es expulsar suavemente los productos de plástico del molde después de que se hayan enfriado y formado, evitando que los productos se deformen o se dañen durante el proceso de desmoldeo. Incluye principalmente pines de eyectores y el sistema de recuperación. El sistema de enfriamiento, también conocido como transporte de agua, juega un papel crucial en el mantenimiento de la temperatura del molde y enfriando rápidamente el producto. Un diseño razonable del sistema de enfriamiento puede acortar efectivamente el ciclo de moldeo por inyección y mejorar la eficiencia de producción. El sistema de escape es responsable de descargar los gases generados durante el proceso de moldeo por inyección para evitar la formación de defectos como los poros y las burbujas en los productos, lo que podría afectar la calidad del producto. Además, hay algunas piezas auxiliares, como columnas de soporte, placas de eyección, columnas de guía, mangas de guía, uñas de basura, etc. Trabajan juntas para garantizar el funcionamiento normal del molde.

Explicación detallada de la clasificación de moho

Los moldes de inyección se pueden clasificar en varios tipos basados en diferentes estándares. Según la estructura del molde, los tipos comunes son moldes de dos placas y moldes de tres platos. El molde de dos placas, también conocido como el molde grande de Sprue, tiene una estructura relativamente simple con solo una superficie de separación. Después del moldeo por inyección, el corredor y el producto de plástico se sacan de la misma superficie de separación. Es adecuado para moldear algunos productos de plástico con estructuras simples y grandes dimensiones. El molde de tres placas, también conocido como el molde Fine Sprue, tiene dos superficies de separación. Después del moldeo por inyección, el compuesto del corredor y el producto de plástico se pueden sacar de diferentes superficies de separación, respectivamente. Es adecuado para moldear algunos productos de plástico con altos requisitos de apariencia y requisitos especiales para las posiciones de la puerta. Además, hay un molde de corredor caliente, que mantiene el plástico en el corredor en estado fundido a través del calentamiento. Durante el proceso de moldeo por inyección, no se genera material frío, ahorrando así las materias primas y mejorando la eficiencia de producción. Es adecuado para moldear productos de plástico con requisitos de alta calidad y grandes lotes de producción.

Según el proceso de moldeo, se pueden clasificar en moldes de inyección termoplástica y moldes de inyección de plástico termoestable. Los moldes de inyección termoplástica se utilizan para moldear plásticos termoplásticos. Estos plásticos se suavizan y se derriten cuando se calientan y se solidifican al enfriarse, y se pueden calentar y enfriar repetidamente. Tienen buena plasticidad y rendimiento de procesamiento. Los productos de plástico comunes como el polietileno (PE), el polipropileno (PP) y el cloruro de polivinilo (PVC) se producen a través de moldes de inyección termoplástica. Los moldes de inyección de plástico termoestable se utilizan para moldear plásticos termosetizantes. Estos plásticos experimentan reacciones químicas en condiciones de calentamiento y presurización, transformándose de estructuras lineales a tridimensionales. Una vez moldeados, no se suavizarán ni se derretirán incluso cuando se calienten nuevamente, como plásticos fenólicos y plásticos amino. A menudo se usan para fabricar algunos componentes de aislamiento eléctrico y piezas mecánicas.

Fabricante de moho de piezas de automóviles en China (jfmoulds.com)

El proceso de fabricación y el desarrollo tecnológico de los moldes de inyección

Evolución de los procesos de fabricación

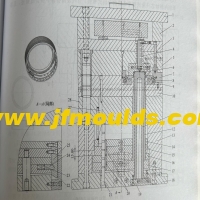

El proceso de fabricación de moldes de inyección ha sufrido una evolución de los métodos de procesamiento tradicionales a las modernas tecnologías de fabricación avanzada. En los primeros días, la fabricación de moho se basó principalmente en métodos de procesamiento convencionales como aserrado, cepillado, brochado, brochado, fresado, giro, perforación, escarcha, aburrido, 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪 锪. Aunque estos métodos pueden cumplir con ciertos requisitos de precisión del procesamiento, su eficiencia de producción es relativamente baja y son difíciles de procesar moldes con formas complejas. Con el desarrollo de la tecnología, han surgido tecnologías de procesamiento especiales, como la formación de descargas eléctricas, el corte de alambre de descarga eléctrica, la formación electrolítica, el pulido electrolítico, la molienda electrolítica y la retrocedida, y el fotoetching, etc. La formación de descarga eléctrica utiliza la energía térmica generada por los materiales de erodeo de metal en erodeo, los materiales de metal capacitados de procesamiento de cavidades de moho con forma de complejo con altura de procesamiento. El procesamiento de corte de alambre de descarga eléctrica (EDM) utiliza cables metálicos finos como electrodos y genera altas temperaturas a través de la descarga para derretir los materiales metálicos. Es adecuado para procesar piezas de precisión y formas complejas de moldes y tiene las ventajas de la alta precisión de procesamiento y la pequeña deformación de procesamiento.

La aparición de la tecnología de mecanizado de control numérico ha traído cambios revolucionarios a la fabricación de moldes de inyección. El mecanizado de control numérico logra un procesamiento de alta precisión y alta eficiencia mediante la programación y el control de las máquinas herramientas, y puede realizar la producción automatizada de moldes complejos. Mientras tanto, las tecnologías superficiales de los moldes también se han aplicado ampliamente, como la tecnología de fortalecimiento de la superficie, el procesamiento decorativo de la superficie y la tecnología de procesamiento de acabado, etc. Estas tecnologías pueden mejorar la dureza, la resistencia al desgaste, la resistencia a la corrosión y la calidad de la superficie de la superficie del moho, y extender la vida útil del servicio del molde. Además, los métodos de fabricación de moho como la extrusión en frío, la fundición a baja presión y la fundición de precisión, así como las tecnologías rápidas de fabricación de moldes como las basadas en la prototipos rápidos (RP), están constantemente evolucionando y mejorando, proporcionando más opciones y posibilidades para la fabricación de moldes de inyección.

Tendencias en tecnologías de vanguardia

En la actualidad, la tecnología de moho de inyección se está desarrollando en las direcciones de inteligencia, liviano, precisión y verdura. En términos de inteligencia, las tecnologías como la inteligencia artificial (IA), los big data y el Internet de las cosas (IoT) se aplican gradualmente al diseño, la fabricación y el monitoreo del proceso de producción de los moldes de inyección. Por ejemplo, el sistema de optimización de parámetros de IA puede ajustar la temperatura, la presión y otros parámetros de la máquina de moldeo por inyección en tiempo real, y optimizarlos de manera inteligente en función de la situación de producción en tiempo real de los productos, mejorando así la calidad del producto y reduciendo la tasa de productos defectuosos. A través de la tecnología de Internet de las cosas (IoT), las empresas de fabricación de moho pueden lograr el monitoreo y la gestión remotos del proceso de producción de moho, identificar y resolver problemas en la producción y mejorar la eficiencia de producción y los niveles de gestión.

La liviana es otra tendencia importante en el desarrollo de la tecnología de moho de inyección. A medida que las demandas globales de conservación de energía y reducción de emisiones continúan aumentando, todas las industrias están buscando un diseño ligero de sus productos. En el campo de los moldes de inyección, al adoptar nuevos materiales y optimizar el diseño de la estructura del moho para lograr moldes livianos, no solo se puede reducir el costo de fabricación y el consumo de energía de los moldes, sino que también se puede mejorar la eficiencia de producción y la vida útil de los moldes. Por ejemplo, al usar nuevos materiales como materiales compuestos reforzados con fibra de carbono para fabricar componentes de moho, el peso del moho se reduce efectivamente al tiempo que garantiza su resistencia y rigidez.

La precisión también es una tendencia inevitable en el desarrollo de la tecnología de moho de inyección. Con la mejora continua de los requisitos de precisión para los productos plásticos en industrias como la electrónica y la atención médica, los moldes de inyección deben tener una mayor precisión de procesamiento y estabilidad dimensional. Los equipos y técnicas de procesamiento avanzados, como las máquinas herramientas CNC de alta precisión, el mecanizado de descarga microeléctrica y el grabado con láser, se aplican constantemente en la fabricación de moldes de inyección, lo que permite la precisión de procesamiento de mohos para alcanzar el nivel micrométrico o incluso nanómetro, satisfaciendo las demandas de producción de productos de alta gama.

El verde es una nueva dirección para el desarrollo de la tecnología de moho de inyección. Hoy, con la creciente conciencia ambiental, las empresas de fabricación de moho de inyección están prestando más y más atención a la aplicación de conceptos de fabricación verde. Las medidas como la adopción de materiales reciclables, optimizar los procesos de producción para reducir las emisiones de desechos y reducir el consumo de energía se han convertido en formas importantes para las empresas de fabricación de moldes de inyección para lograr un desarrollo sostenible. Por ejemplo, algunas empresas usan plásticos biodegradables como materiales de fabricación de moho. Después de que la vida útil de los moldes llega a su fin, pueden degradarse naturalmente, reduciendo la contaminación al medio ambiente.

Desafíos que enfrentan los moldes de inyección y las contramedidas

Análisis de desafío

Aunque la tecnología de moho de inyección ha hecho un progreso considerable, todavía enfrenta muchos desafíos en aplicaciones prácticas. En primer lugar, el alto costo de los mohos es un tema destacado. Antes de la producción en masa, los moldes deben ser diseñados, fabricados y probados, un proceso que requiere una inversión significativa de recursos humanos, materiales y de tiempo. Además, para garantizar que el molde produce piezas con dimensiones precisas, a menudo se requieren múltiples iteraciones y pruebas, lo que aumenta aún más el costo de desarrollo del molde. Para algunas pequeñas empresas, el alto costo de los mohos puede convertirse en un cuello de botella para su desarrollo.

En segundo lugar, la dificultad para cambiar el diseño de piezas también es un problema que enfrenta los moldes de inyección. Una vez que se hace el molde, se vuelve muy difícil cambiar la forma y el tamaño de las piezas, lo que en cierta medida restringe la innovación y la actualización de los productos. En la demanda actual de mercado actual, las empresas deben poder responder rápidamente a las demandas del mercado y hacer ajustes y mejoras flexibles a sus productos. Sin embargo, esta característica de los mohos ha traído problemas considerables a las empresas.

Además, pueden ocurrir varios problemas de calidad durante el proceso de producción de moldes de inyección, como desviaciones dimensionales de piezas moldeadas por inyección, defectos de la superficie (como marcas de soldadura, poros, flash, etc.), deformación, etc. Estos problemas de calidad no solo afectan la apariencia y el rendimiento de los productos, sino que también pueden conducir a la eliminación del producto y aumentar los costos de producción. Mientras tanto, a medida que los productos de plástico se usan cada vez más en varios campos, los requisitos para su calidad y rendimiento también están cada vez más altos y más altos, lo que plantea mayores desafíos para la fabricación y producción de moldes de inyección.

Discusión sobre estrategias de afrontamiento

En respuesta al problema de los altos costos de moho, las empresas pueden tomar varias medidas para tratarlo. Por un lado, al optimizar el diseño de moho, adoptar bases y componentes de moho estandarizados, se puede reducir la carga de trabajo de diseño y procesamiento personalizados, reduciendo así los costos de diseño y fabricación de los mohos. Por otro lado, fortalecer la gestión y el control del proceso de fabricación de moho, mejorar la eficiencia de producción y acortar el ciclo de desarrollo de moho también puede reducir efectivamente los costos. Además, las empresas también pueden establecer relaciones cooperativas a largo plazo con proveedores para luchar por precios de compra más favorables y reducir los costos de materias primas.

Para abordar la dificultad para cambiar los diseños de piezas, las empresas pueden introducir tecnologías digitales de diseño y fabricación, como el diseño asistido por computadora (CAD), la ingeniería asistida por computadora (CAE) y la fabricación asistida por computadora (CAM), etc. A través de estas tecnologías, las empresas pueden diseñar, analizar y optimizar los productos y moldes en un entorno virtual, identificar los problemas de designación por adelantado, y hacer modificaciones y ajustes a los cambios costoso a los cambios costosos a los cambios costoso. Al mismo tiempo, la adopción de tecnologías rápidas de fabricación de moho, como la tecnología de impresión 3D, también puede responder rápidamente a los cambios en el diseño de parcialidades y reducir los costos de cambio.

Para los problemas de calidad en el proceso de producción de moho de inyección, las empresas deben establecer un sistema de control de calidad completo. Desde la adquisición de materias primas, el diseño y la fabricación de moldes, el ajuste de los procesos de moldeo por inyección a la inspección y aceptación de productos, el estricto control de calidad debe llevarse a cabo en cada enlace. Por ejemplo, en la etapa de adquisición de materias primas, se deben seleccionar proveedores con calidad estable y rendimiento confiable, y se deben realizar inspecciones estrictas sobre las materias primas. En el proceso de diseño y fabricación de moho, se adoptan software de diseño avanzado y equipos de procesamiento para garantizar la precisión y calidad de los moldes. En la etapa de ajuste del proceso de moldeo por inyección, a través de experimentos y análisis de datos, se determinan los parámetros óptimos del proceso de moldeo por inyección y los cambios en los parámetros del proceso durante el proceso de producción se controlan en tiempo real, con ajustes oportunos realizados. En la etapa de inspección y aceptación del producto, se adoptan equipos de inspección de alta precisión y estándares de inspección estrictos para llevar a cabo una inspección integral de los productos para garantizar que su calidad cumpla con los requisitos. Además, las empresas también pueden mejorar la capacitación y la gestión de sus empleados, mejorar su conciencia de calidad y habilidades operativas, y garantizar fundamentalmente la calidad del producto.

Información relacionada

Soluciones para marcas de aire en la posición de salida de agua del molde y arrastrar daños en la posición de salida de agua del marco de la batería

2025-08-27

Soluciones para marcas de aire en la posición de salida de agua del molde y daños por arrastre ...

Soluciones para líneas de sujeción de moho, marcas de sujeción de superficie y posición de sujeción que se adhiere al molde

2025-08-15

Soluciones para líneas de sujeción de moho, marcas de sujeción de superficie y posición de sujeción ...

Soluciones para quema de gas atrapado, sujeción de alambre de superficie y pegamento insuficiente en la columna interna del molde

2025-08-11

Soluciones para quema de gas atrapada, sujeción de alambre de superficie y pegamento insuficiente I ...

Determinación del tamaño de la base del moho

2025-09-29

Determinación del tamaño de la base del molde1: Determine la longitud, el ancho y la altura del ...

Huangyan: Construyendo un

2025-06-22

El distrito de Huangyan de la ciudad de Taizhou es conocido como la "ciudad natal de los moldes en China".

Desmoldeo de hilo

2025-11-17

Desmoldeo del hilo (1) Desmoldeo forzado del hilo La estructura del molde del...