Moldes de inyección: los campeones ocultos en la fabricación industrial

Moldes de inyección: los campeones ocultos en la fabricación industrial

En el vasto sistema de fabricación moderna, los moldes de inyección son como los "campeones ocultos" detrás de escena. Aunque rara vez entran en el ojo público, se han convertido en una fuerza clave que respalda la producción de varios productos de plástico con su valor técnico único. Desde las botellas y frascos en nuestra vida diaria y las conchas de dispositivos electrónicos hasta los componentes de precisión en las industrias de fabricación de alta gama, como automóviles y aeroespaciales, están en todas partes. No solo dan forma a la apariencia y el rendimiento de los productos, sino que también influyen profundamente en la eficiencia de producción, el control de costos y el ritmo de la innovación industrial. Este artículo profundizará profundamente en la historia del desarrollo, las innovaciones tecnológicas, los campos de aplicaciones, los desafíos enfrentados y las tendencias futuras de los moldes de inyección, demostrando exhaustivamente la importancia y el potencial ilimitado de esta piedra angular industrial.

El origen de los moldes de inyección se remonta a mediados del siglo XIX. En 1868, Hyatt mejoró el material celuloide para permitir que se procese en formas terminadas, colocando las bases de material para el nacimiento de la tecnología de moldeo por inyección. En 1872, los hermanos Hayter registraron la patente para la primera máquina de inyección del émbolo. Esta máquina era como una enorme aguja de inyección subcutánea, inyectando plástico en moldes a través de cilindros calentados. Aunque su estructura era relativamente simple, marcó el comienzo de la industria del moho de inyección.

A principios del siglo XX, con el surgimiento de la industria plástica, los moldes de inyección se trasladaron gradualmente de laboratorios a producción industrial. Inicialmente, se usaron principalmente para producir necesidades diarias simples como juguetes y vajilla. Durante la Segunda Guerra Mundial, la gran demanda de productos baratos y producidos en masa promovió aún más el desarrollo de la tecnología de moho de inyección. En 1946, el inventor estadounidense James Watson Hendry construyó la primera máquina de moldeo por inyección, que logró un control más preciso sobre la velocidad y la calidad de la inyección, y también podría mezclar materiales antes de la inyección, expandiendo en gran medida los tipos y el alcance de la aplicación de productos moldeados por inyección. En 1951, se introdujo la primera máquina de moldeo por inyección de tornillo. Su rendimiento de plastificación e inyección altamente eficiente se ha convertido en una base importante para las máquinas de moldeo de inyección modernas y todavía se usan hoy en día.

En la década de 1970, Hendry continuó desarrollando el proceso de moldeo por inyección asistido por gas, lo que permitió la producción de productos huecos complejos complejos rápidamente enfriados, mejorando en gran medida la flexibilidad de diseño, así como la resistencia y suavidad del compuesto fabricadonentes. Al mismo tiempo, redujo el tiempo de producción, el costo, el peso y los desechos, marcando otro hito significativo en el desarrollo de la tecnología de moho de inyección. Desde entonces, con la introducción de la tecnología informática, el diseño y la fabricación de moldes de inyección han comenzado a lograr la automatización y la digitalización, pasando gradualmente del dibujo manual tradicional y la fabricación basada en la experiencia a una nueva etapa de simulación precisa y producción eficiente. Al ingresar al siglo XXI, la industria del moho de inyección ha realizado continuamente avances en alta precisión, alta velocidad e inteligencia, introduciendo constantemente nuevos materiales, nuevos procesos y nuevas tecnologías para satisfacer las demandas de fabricación cada vez más complejas.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

Diseño digital y optimización de simulación

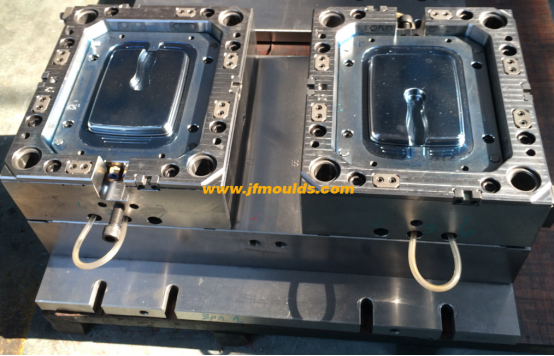

La amplia aplicación de software de diseño asistido por computadora (CAD) e ingeniería asistida por computadora (CAE) es la manifestación central de la transformación digital de los moldes de inyección. En un entorno CAD, los diseñadores pueden diseñar con precisión los moldes en forma de modelos tridimensionales en un espacio virtual, presentando de manera integral la estructura, dimensiones y detalles de los moldes. Esto mejora en gran medida la eficiencia y precisión del diseño, y reduce los errores de diseño y los costos de modificación. El software CAE, al simular fenómenos físicos, como el flujo de plástico, la distribución de presión y los cambios de temperatura durante el proceso de moldeo por inyección, predice de antemano posibles defectos del producto, como inyección corta, líneas de soldadura y deformación de la guerra, y proporciona una base científica para la optimización del diseño del moho. Por ejemplo, al diseñar un molde de inyección para un interior automotriz, se usó un análisis de simulación CAE para descubrir que podrían ocurrir disparos cortos en las esquinas del producto debido al bajo flujo de plástico. En base a esto, el diseñador optimizó la posición de la puerta y el tamaño del corredor, resolviendo con éxito el defecto potencial y evitando la pérdida de tiempo y el costo causados por ensayos y modificaciones repetidas en la producción real.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

Fabricación inteligente y producción automatizada

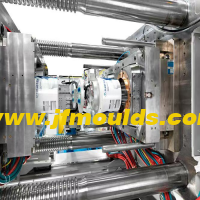

El advenimiento de la efectividad de la Industria 4.0 ha traído conceptos nuevos y medios técnicos de fabricación inteligente a la industria del moho de inyección. Los moldes inteligentes logran monitoreo en tiempo real, predicción de fallas y ajuste automático del proceso de producción mediante la integración de sensores, sistemas de adquisición de datos y algoritmos de inteligencia artificial. El sensor puede monitorear los parámetros clave del molde, como la temperatura, la presión y la velocidad de llenado en tiempo real, y transmitir los datos al sistema de control. Una vez que se producen fluctuaciones anormales en los parámetros, el sistema emitirá inmediatamente una alarma y ajustará automáticamente los parámetros de trabajo de la máquina de moldeo por inyección de acuerdo con el algoritmo preestablecido para garantizar la estabilidad y la consistencia del proceso de producción. La línea de producción automatizada adopta robots, sistemas automáticos de carga y descarga y sistemas de almacenamiento inteligentes, logrando una producción totalmente automatizada desde materias primas hasta productos terminados. En la línea de producción de moldeo por inyección de componentes electrónicos, los robots pueden completar con precisión tareas, como alimentar gránulos de plástico, cargar y descargar moldes, así como clasificar y empacar productos terminados. Esto no solo reduce la intervención manual, reduce la intensidad laboral y los errores humanos, sino que también mejora significativamente la eficiencia de producción, acortando el ciclo de producción en más del 30%.

Avances y aplicaciones de nuevos procesos de fabricación

Además de las tecnologías digitales e inteligentes, los nuevos procesos de fabricación también han hecho un progreso notable en el campo de los moldes de inyección. La tecnología de impresión 3D, como proceso de fabricación aditiva, ha traído nuevas ideas y métodos a la fabricación de moldes de inyección. Puede fabricar directamente componentes de molde en forma de complejo basados en modelos tridimensionales mediante apilamiento de material capa por capa, sin la necesidad de herramientas, accesorios y múltiples procesos en las técnicas de procesamiento tradicionales. Esto acorta significativamente el ciclo de fabricación de moho y es particularmente adecuado para la producción de moldes personalizados de lotes pequeños. Por ejemplo, para un molde de inyección con canales de enfriamiento internos complejos, las técnicas de procesamiento tradicionales les resulta difícil fabricar con precisión los canales de enfriamiento. Sin embargo, la tecnología de impresión 3D puede manejar esto con facilidad. El molde producido tiene un aumento del 40% en la eficiencia de enfriamiento durante el proceso de moldeo por inyección, acortando efectivamente el ciclo de moldeo del producto y mejorando la eficiencia de producción y la calidad del producto. Además, algunas técnicas de procesamiento emergente, como el mecanizado de descarga eléctrica (EDM) y el procesamiento de láser, también juegan un papel importante en la fabricación de moldes de inyección. Pueden lograr un procesamiento de alta precisión y un tratamiento de superficie especial de los materiales de moho, mejorando aún más el rendimiento y la vida útil de los mohos.

Industria automotriz: un soporte clave para la producción de piezas

La industria automotriz es uno de los campos de aplicación más grandes de moldes de inyección. Muchos componentes en un automóvil, desde piezas interiores hasta piezas exteriores, desde piezas estructurales hasta piezas funcionales, como paneles de instrumentos, paneles de puertas, asientos, parachoques, carcasas de faros, capuchas del motor, etc., se producen principalmente a través de moldes de inyección. Estos componentes no solo necesitan tener alta precisión, alta resistencia y buena resistencia al clima, sino que también necesitan satisfacer las demandas de la producción a gran escala para reducir los costos de producción. La tecnología de molde de inyección, con sus capacidades de formación eficientes y precisas, puede proporcionar productos componentes de alta calidad y consistentes para la industria automotriz. Por ejemplo, cuando la fabricación de parachoques automotrices, los moldes de inyección pueden lograr un moldeo de una pieza de parachoques a través de estructuras de moldes optimizados y procesos de moldeo por inyección, asegurando su precisión dimensional y calidad de apariencia, al tiempo que mejora la eficiencia de producción y satisface las demandas de ensamblaje a gran escala de las líneas de producción automotriz.

Aparatos electrónicos y eléctricos: configuración de apariencia y rendimiento del producto

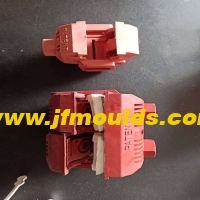

En la industria electrónica y eléctrica, los moldes de inyección también juegan un papel indispensable. Desde dispositivos móviles, como teléfonos inteligentes, tabletas y computadoras portátiles, hasta grandes electrodomésticos, como refrigeradores, lavadoras, aires acondicionados y televisores, se utilizan una gran cantidad de productos de plástico hechos por molduras de inyección para sus conchas, botones, perillas y componentes estructurales internos. Los moldes de inyección pueden fabricar moldes de alta precisión y de forma compleja de acuerdo con los requisitos de diseño de los productos electrónicos para la delgadez, la miniaturización y la multifuncionalidad, logrando la forma exquisita de la apariencia del producto y el diseño razonable de la estructura interna. Por ejemplo, los moldes de inyección para los conchas de los teléfonos inteligentes deben tener una precisión extremadamente alta y calidad de la superficie para cumplir con los requisitos estéticos y táctiles de la apariencia del teléfono. Al mismo tiempo, el rendimiento de la disipación de calor y la función de blindaje electromagnético de los moldes también deben tenerse en cuenta para garantizar el funcionamiento normal de los componentes electrónicos dentro del teléfono. A través del diseño innovador y la fabricación de moldes de inyección, los productos electrónicos y eléctricos no solo se han vuelto más de moda y hermosos en apariencia, sino que también han mejorado significativamente en rendimiento y confiabilidad.

Dispositivos médicos: garantizar la precisión del producto y la seguridad

Los dispositivos médicos tienen requisitos extremadamente altos para la precisión y la seguridad del producto. La aplicación de la tecnología de moho de inyección en este campo proporciona una garantía confiable para la producción de dispositivos médicos. Una amplia gama de componentes del dispositivo médico, como jeringas, conjuntos de infusión, catéteres, válvulas y consumibles médicos, se pueden producir con alta precisión a través de moldes de inyección. El estricto control de calidad y las técnicas avanzadas de procesamiento en el proceso de fabricación de moldes de inyección pueden garantizar la precisión dimensional y la calidad de la superficie de los componentes del dispositivo médico, cumpliendo con los requisitos especiales de dispositivos médicos como la esterilidad, la no toxicidad y la resistencia a la corrosión. Por ejemplo, cuando la fabricación de jeringas desechables, los moldes de inyección adoptan la tecnología de fabricación de moho de alta precisión y un entorno de producción limpia para garantizar la precisión del ajuste entre el pistón y el cilindro de la jeringa, logran un control preciso de la dosis de inyección de la medicina líquida, y al mismo tiempo garantizar la esterilidad y la seguridad del producto, reduciendo efectivamente el riesgo de la infección médica.

Industria de envasado: satisfacer diversas demandas de envasado

La industria del embalaje tiene una gran demanda de productos de plástico, y los moldes de inyección se usan ampliamente en este campo. Se producen muchos tipos de productos de empaque, como envases de alimentos, envases cosméticos y envases farmacéuticos, a través de moldes de inyección. Se requiere que estos productos de empaque tengan un buen sellado, resistencia al impacto y resistencia a la intemperie para proteger los elementos dentro de la influencia del entorno externo. Los moldes de inyección pueden producir moldes de empaquetado de varias formas y múltiples funciones de acuerdo con diferentes requisitos de diseño de empaque, como botellas de plástico, cajas de plástico, tapas de botellas, paletas, etc. Por ejemplo, los moldes de inyección para las botellas de cosmética, a través de estructuras de moldes cuidadosamente diseñados y procesos de tratamiento de superficie, pueden producir botellas de embalaje con exquisitos con apariencias exquisitas y buenas sensaciones, mientras se aseguran un rendimiento de sellado y un rendimiento de sellado y un rendimiento de almacenamiento, y el almacenamiento de los requisitos de almacenamiento de los requisitos de almacenamiento. Cosmenaje de los requisitos de almacenamiento. En el campo del embalaje de alimentos, las paletas de plástico y las cajas de almacenamiento de alimentos producidas por moldes de inyección tienen un excelente rendimiento de preservación e estándares de higiene, que pueden extender efectivamente la vida útil de los alimentos y garantizar la seguridad alimentaria.

La complejidad y la presión del ciclo del diseño del moho

Con la creciente complejidad y diversidad del diseño de productos, el diseño de molde de inyección enfrenta desafíos sin precedentes. Las formas complejas del producto y los requisitos de alta precisión hacen que el diseño del moho sea necesario tener en cuenta más factores, como la ruta de flujo de plástico, el diseño del sistema de enfriamiento y el método de desmoldeamiento, que aumenta en gran medida la dificultad y la carga de trabajo del diseño del moho. Mientras tanto, las demandas del mercado para la velocidad de las actualizaciones y reemplazos del producto se están volviendo cada vez más altas, lo que conduce a la compresión continua del ciclo de diseño de moho. Las empresas deben completar todo el proceso desde el diseño del producto hasta la fabricación de moho en un corto período de tiempo, lo que presenta requisitos extremadamente altos para las capacidades técnicas y la eficiencia laboral del equipo de diseño de moho. Para abordar este desafío, las empresas necesitan aumentar el cultivo y el reclutamiento de talentos de diseño de moho, y mejorar la calidad profesional y la capacidad de innovación del equipo de diseño. Al mismo tiempo, debemos fortalecer la cooperación con las universidades e instituciones de investigación, llevar a cabo la investigación y el desarrollo conjuntos entre la industria, la academia y las instituciones de investigación, y desarrollar conjuntamente tecnologías y métodos avanzados de diseño de moho. Mediante el uso de herramientas de diseño digital y algoritmos de inteligencia artificial, podemos lograr la automatización e inteligencia del diseño de moho, acortar el ciclo de diseño de moho y mejorar la calidad del diseño.

Altos requisitos para materiales de moho y tecnologías de tratamiento de superficie

El rendimiento de los materiales de moho afecta directamente la vida útil de los mohos y la calidad del producto. Con el desarrollo continuo de la tecnología de moldeo por inyección y los requisitos crecientes para el rendimiento del producto, se han impartido mayores demandas sobre la resistencia, la resistencia al desgaste, la resistencia a la corrosión, la estabilidad térmica y otros aspectos de los materiales de moho. Mientras tanto, para mejorar la calidad de la superficie y el rendimiento de la disminución de los moldes, la tecnología de tratamiento de superficie también se ha vuelto crucial. Sin embargo, en la actualidad, la investigación y el desarrollo y la producción de materiales de moho de alto rendimiento aún enfrentan muchas dificultades técnicas. Algunos materiales de moho de alta gama dependen de las importaciones y son caros, lo que aumenta los costos de producción de las empresas. En términos de tecnología de tratamiento de superficie, algunos procesos avanzados de tratamiento de superficie, como la deposición de vapor físico (PVD) y la deposición de vapor químico (ECV), aunque pueden mejorar significativamente el rendimiento de la superficie de los mohos, tener una alta inversión en equipos y procesos complejos, que limitan su amplia aplicación en pequeñas y medianas empresas. Para abordar estos problemas, las empresas deben mejorar la cooperación con los proveedores de materiales, llevar a cabo la investigación y el desarrollo y la innovación de los materiales de moho, y promover el proceso de localización de los materiales de moho de alto rendimiento. Al mismo tiempo, aumente la investigación y la inversión en tecnología de tratamiento de superficie, desarrollen procesos de tratamiento de superficie de bajo costo y alta eficiencia adecuados para pequeñas y medianas empresas, y mejoren el rendimiento integral y la vida útil de los mohos.

Competencia de mercado intensificada y presión de precios

La competencia en la industria del moho de inyección es feroz. Con el rápido desarrollo de la fabricación global, cada vez más empresas han entrado en el campo de molde de inyección, y la competencia por la participación de mercado se está volviendo cada vez más intensa. En un entorno altamente competitivo, la sensibilidad de los clientes a los precios del moho aumenta constantemente, y las empresas enfrentan una gran presión de precios. Para destacar en la competencia del mercado, las empresas deben mejorar el rendimiento de los costos de sus productos al optimizar los procesos de producción, mejorar la eficiencia de producción y reducir los costos de producción. Al mismo tiempo, fortalezca la construcción y el marketing de la marca, mejore la popularidad y reputación de la empresa, establezca una buena imagen corporativa y gane la confianza y el reconocimiento de los clientes con productos y servicios de alta calidad. Además, las empresas también deben expandir activamente los canales de mercado, fortalecer la cooperación con clientes nacionales y extranjeros, buscar nuevos puntos de crecimiento del mercado y reducir los riesgos de mercado.

Integración transfronteriza y desarrollo diversificado: expansión de los límites de la industria

En el futuro, la industria del moho de inyección mostrará una tendencia más obvia de integración transfronteriza y desarrollo diversificado. Con la aparición continua de nuevas tecnologías, como la inteligencia artificial, el Internet de las cosas, los big data y la nueva energía, los moldes de inyección estarán profundamente integrados con estos campos, creando más escenarios de aplicaciones y modelos de negocios más nuevos. Por ejemplo, en el campo del hogar inteligente, los moldes de inyección se pueden combinar con la tecnología de Internet de las cosas (IoT) para producir productos de plástico para el hogar con funciones como la detección inteligente y el control remoto. En el campo de los nuevos vehículos de energía, los moldes de inyección proporcionarán soporte técnico para la fabricación de componentes clave, como cubiertas de baterías y pilas de carga, contribuyendo al desarrollo de la nueva industria de vehículos energéticos. Además, la industria del moho de inyección también se expandirá a otros campos relacionados, como aeroespacial, ingeniería marina, biomedicina, etc. A través de la innovación continua y la actualización tecnológica, satisfará las demandas de estos campos de alta gama para moldes de inyección de precisión y logrará un desarrollo diversificado de la industria.

Información relacionada

Industria de moldes de inyección: romper barreras tecnológicas y aprovechar la nueva vía de fabricación inteligente

2025-07-01

Industria del molde de inyección: Rompiendo barreras tecnológicas y...

Agotar la superficie de separación del molde.

2025-10-15

Escape la superficie de separación del molde. Las ranuras de escape en la superficie de separación...

Propiedades plásticas y condiciones de moldeo

2025-09-13

Propiedades plásticas y condiciones de moldeo diferentes plásticos tienen diferentes PR ...

Moldes de inyección: los campeones ocultos en la fabricación industrial

2025-07-14

Moldes de inyección: los campeones ocultos en la fabricación industrial En la vasta...

Soluciones a rayas de aire y relleno incompleto (falta de pegamento) en moldes

2025-08-09

Soluciones a rayas de aire y relleno incompleto (falta de pegamento) en el mohothe Air S ...

La solución al problema de la dimensión de longitud de la lente del molde es demasiado grande y la línea de agua se sujeta en el costado de la posición del orificio medio

2025-08-11

La solución al problema de la dimensión de longitud de la lente del molde es también l ...