Explorando moldes de inyección: la base de precisión de la fabricación industrial

Explorando moldes de inyección: la base de precisión de la fabricación industrial

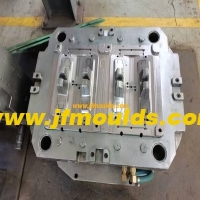

En el vasto paisaje de la fabricación industrial moderna, los moldes de inyección ocupan una posición fundamental y pueden considerarse como la madre de la industria. Desde los diversos productos de plástico que están disponibles en la vida diaria hasta componentes clave en campos de alta gama como automóviles, electrónica y atención médica, los moldes de inyección, con sus procesos de formación únicos, dotan a los materiales plásticos de formas siempre cambiantes, satisfaciendo las diversas necesidades de la sociedad humana. Este artículo profundizará en el mundo de los moldes de inyección, proporcionando un análisis exhaustivo de su diseño, fabricación, aplicación y desarrollos de vanguardia.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

El marco básico y el principio de funcionamiento de los moldes de inyección

Los moldes de inyección son herramientas de precisión utilizadas para el moldeo de plástico, compuestas principalmente por dos partes principales: el molde móvil y el molde fijo. Logran la producción de productos de plástico a través de la operación coordinada de múltiples sistemas. El principio básico de funcionamiento es utilizar la presión de la máquina de moldeo por inyección para inyectar plástico fundido en la cavidad del molde. Después del enfriamiento y la solidificación, se forman productos de plástico de la forma requerida. Finalmente, los productos se eliminan a través de la acción de apertura del molde.

Un análisis exhaustivo del flujo de trabajo

1. cierre del molde: el dispositivo de cierre del molde de la máquina de moldeo por inyección impulsa el molde en movimiento para moverse hacia el molde fijo, haciendo que el molde en movimiento y el molde fijo se cierren firmemente, formando una cavidad cerrada y un sistema de bloqueo. Durante el proceso de cierre del molde, el sistema de guía desempeña un papel crucial para garantizar que el molde móvil y el molde fijo estén alineados con precisión. La precisión de cierre del molde generalmente se requiere para alcanzar ± 0,03mm o incluso más.

2. moldeo por inyección: pellets de plástico se calientan a un estado fundido en el barril de una máquina de moldeo por inyección y luego, impulsado por un tornillo, se inyectan en la cavidad del molde a través del sistema de inyección a una velocidad de 100-500mm /s. La presión de inyección está determinada por la forma, el tamaño del producto plástico y las características del material plástico, que generalmente van de 50 a 300MPa. Durante el proceso de moldeo por inyección, es necesario controlar con precisión la velocidad y la presión de inyección para garantizar que la masa fundida de plástico pueda llenar la cavidad de manera uniforme y rápida, evitando defectos como el disparo corto y el aire atrapado.

3. presión de retención: después de llenar la cavidad con la masa fundida de plástico, se aplica continuamente una cierta presión (presión de retención) para compensar la contracción del plástico durante el proceso de enfriamiento y garantizar la precisión dimensional y la calidad de la superficie del producto de plástico. La presión de retención suele ser ligeramente inferior a la presión de inyección. El tiempo de retención varía dependiendo del grosor y la complejidad del producto plástico, generalmente oscilando entre unos pocos segundos y decenas de segundos.

4. enfriamiento: mientras mantiene la presión, el sistema de enfriamiento comienza a funcionar. El refrigerante circula en los canales de agua de refrigeración, quitando el calor del molde y permitiendo que los productos de plástico se enfríen y solidifiquen rápidamente. La velocidad de enfriamiento generalmente se controla a 5-20 ℃/s. El tiempo de enfriamiento está determinado por el grosor del producto plástico y las propiedades térmicas del material plástico, que generalmente varían de decenas de segundos a varios minutos. La uniformidad del proceso de enfriamiento es crucial para la calidad de los productos plásticos. Si el enfriamiento no es uniforme, puede conducir a defectos tales como deformación y deformación en productos plásticos.

5. molde de apertura y expulsión: después de que el producto de plástico se enfría y solidifica, el dispositivo de apertura del molde de la máquina de moldeo por inyección impulsa el molde móvil para separarse del molde fijo, y luego el sistema de expulsión funciona para expulsar el producto de plástico de la cavidad del molde. Durante el proceso de eyección, se debe prestar atención a la distribución de la fuerza de eyección y la velocidad de eyección para evitar causar daños como blanqueamiento, deformación o agrietamiento de los productos plásticos. Los productos de plástico después de la expulsión pueden convertirse en productos terminados después del recorte posterior, el procesamiento y otros procedimientos.

Molde Co.,Ltd. de Taizhou Jiefeng de la motocicleta (jfmoulds.com)

Criterios de diseño y puntos clave de los moldes de inyección

El diseño de moldes de inyección es una tarea compleja y meticulosa, que requiere una consideración exhaustiva de múltiples factores, como la forma, el tamaño, los requisitos de precisión, el tamaño del lote de producción de productos de plástico, las características de los materiales plásticos y el rendimiento de las máquinas de moldeo por inyección. Un excelente diseño de molde de inyección no solo garantiza la calidad de los productos de plástico, sino que también mejora la eficiencia de producción y reduce los costos de producción.

Análisis de procesabilidad de productos de plástico

Antes de diseñar moldes de inyección, primero se debe realizar un análisis exhaustivo de la procesabilidad de los productos plásticos para evaluar si son adecuados para los procesos de moldeo por inyección. Esto incluye el análisis de las características estructurales de los productos plásticos, como la forma, el grosor de la pared, el ángulo de inclinación, las costillas de refuerzo, los filetes, los agujeros y las roscas.

Complejidad de la forma: cuanto más compleja sea la forma de los productos de plástico, mayor será la dificultad del diseño y la fabricación del molde. Para productos de plástico con formas complejas, pueden requerirse estructuras de molde especiales como mecanismos laterales de tracción del núcleo y mecanismos superiores inclinados para lograr el moldeo de los productos. Por ejemplo, para productos de plástico con orificios laterales o depresiones laterales, se debe diseñar un mecanismo de tracción lateral del núcleo para extraer el núcleo lateral después del moldeo por inyección para facilitar el desmoldeo suave.

Uniformidad del espesor de la pared: el espesor de la pared de los productos de plástico debe ser lo más uniforme posible para evitar cambios repentinos en el espesor de la pared. El grosor desigual de la pared puede causar una contracción inconsistente de los productos plásticos durante el proceso de enfriamiento, lo que resulta en defectos como la deformación y la deformación. En términos generales, el grosor de la pared de los productos de plástico debe estar entre 1 y 4mm. Para productos de plástico grandes, el grosor de la pared se puede aumentar adecuadamente, pero también es necesario prestar atención al control de la diferencia en el grosor de la pared.

Pendiente de desmoldeo: para facilitar el desmoldeo suave de los productos de plástico de la cavidad del molde después del enfriamiento y el curado, se debe establecer una cierta pendiente de desmoldeo en las superficies interna y externa de los productos. El tamaño del ángulo de tiro depende de factores como la forma y el tamaño del producto de plástico, las características del material plástico y la rugosidad de la superficie del molde. En términos generales, una pendiente de liberación de 0,5 ° a 2 ° es más apropiada. Para productos de plástico con formas complejas o requisitos de alta precisión, la pendiente de liberación puede reducirse adecuadamente, pero el mínimo no debe ser inferior a 0,2 °.

Costillas y filetes de refuerzo: las costillas de refuerzo pueden mejorar la resistencia y rigidez de los productos plásticos y reducir su deformación. Al diseñar las costillas de refuerzo, es importante asegurarse de que su grosor sea menor que el grosor de la pared del producto para evitar marcas de contracción. Al mismo tiempo, las esquinas redondeadas deben diseñarse en las esquinas de los productos de plástico para evitar la concentración de tensión y mejorar la resistencia y la calidad de la apariencia de los productos. El radio del filete es generalmente no menos de 0,5mm.

Agujeros e hilos: Para agujeros e hilos en productos de plástico, se deben tener en cuenta sus métodos de formación y requisitos de precisión. Para agujeros pequeños y agujeros profundos, se pueden requerir estructuras de molde especiales o técnicas de procesamiento para garantizar su precisión. Para las roscas, se debe seleccionar el método de formación apropiado en función de las especificaciones y los requisitos de precisión de las roscas, como la formación directa, la formación de procesamiento secundario, etc.

Diseño óptimo de estructura de molde

Después de completar el análisis de procesabilidad de los productos plásticos, el siguiente paso es optimizar el diseño de la estructura del molde. Esto incluye aspectos tales como la selección de tipos de moldes, la determinación del número de cavidades, el diseño de superficies de separación, el diseño de sistemas de cierre, el diseño de sistemas de expulsión, el diseño de sistemas de enfriamiento y la selección de materiales de moldes.

Selección del tipo de molde: los tipos de moldes de inyección comunes incluyen moldes de una sola cara de separación, moldes de doble cara de separación y moldes de canal caliente, etc. El molde de una sola superficie de separación tiene una estructura simple y es adecuado para el moldeo de la mayoría de los productos de plástico. El molde de doble superficie de separación es adecuado para productos de plástico con alimentación de puerta de punto y puede eliminar convenientemente el material solidificado del sistema de compuerta. Los moldes de canal caliente son adecuados para productos de plástico con altos requisitos de utilización de materias primas y pueden reducir la generación de residuos. Al elegir el tipo de molde, se debe hacer una consideración integral basada en las características de los productos plásticos y los requisitos de producción.

La determinación del número de cavidades depende principalmente de factores como el lote de producción de productos plásticos, la fuerza de sujeción y el volumen de inyección de la máquina de moldeo por inyección y el costo del molde. Para productos plásticos con grandes lotes de producción, se pueden adoptar moldes de múltiples cavidades para mejorar la eficiencia de producción. Para productos plásticos con lotes de producción más pequeños, se pueden adoptar moldes de cavidad única para reducir los costos de moldes. Al determinar el número de cavidades, también es necesario considerar si la fuerza de sujeción y el volumen de inyección de la máquina de moldeo por inyección pueden cumplir con los requisitos para evitar problemas como la inyección insuficiente o el flash.

Diseño de superficie de separación: la superficie de separación es la interfaz entre el molde móvil y el molde fijo en un molde. Su diseño afecta directamente el desmoldeo de productos de plástico, la estructura del molde y la dificultad de fabricación. Al diseñar la superficie de separación, se deben seguir los siguientes principios: para garantizar que el producto plástico se pueda desmoldear suavemente, la superficie de separación debe seleccionarse tanto como sea posible en la sección transversal máxima del producto plástico. Para la conveniencia del procesamiento y la fabricación de moldes, la forma de la superficie de separación debe ser lo más simple posible. Es propicio para garantizar la precisión dimensional y la calidad de la apariencia de los productos de plástico, y evitar defectos como destellos y rebabas en la superficie de separación. Las formas comunes de superficies de separación incluyen superficies de separación planas, superficies de separación de superficies inclinadas, superficies de separación de superficies curvadas, etc.

Diseño del sistema de compuerta: el diseño del sistema de compuerta debe considerarse exhaustivamente en función de factores como la forma, el tamaño, el grosor de la pared del producto plástico, las características del material plástico y el número de cavidades. El tamaño del corredor principal debe determinarse en función del tamaño de la boquilla de la máquina de moldeo por inyección para garantizar que la masa fundida de plástico pueda ingresar sin problemas al corredor. La forma y el tamaño del corredor deben diseñarse en función del número de cavidades y la distribución de productos plásticos para garantizar que la masa fundida de plástico se pueda distribuir uniformemente en cada cavidad. El tipo y el tamaño de la compuerta deben seleccionarse en función de factores como los requisitos de apariencia, la precisión dimensional y el proceso de moldeo del producto plástico, a fin de controlar el caudal y el volumen de la masa fundida de plástico y garantizar la calidad del producto plástico. Además, la cavidad del material frío y la ranura de escape deben diseñarse razonablemente para garantizar el progreso sin problemas del proceso de moldeo por inyección.

Diseño del sistema de eyección: el diseño del sistema de eyección debe seleccionar el método de eyección y la posición de eyección adecuados en función de la forma, estructura y tamaño del producto plástico. El método de expulsión debe garantizar que los productos de plástico no se dañen durante el proceso de expulsión. Las posiciones de eyección deben distribuirse uniformemente para evitar problemas como el blanqueamiento y la deformación. Al mismo tiempo, también se debe considerar el problema de reinicio del sistema de eyección para garantizar que el sistema de eyección se pueda restablecer suavemente después de que se complete la acción de eyección, a fin de facilitar el siguiente ciclo de moldeo por inyección.

Diseño del sistema de enfriamiento: el diseño del sistema de enfriamiento debe considerarse de manera integral en función de factores como la forma del producto plástico, el grosor de la pared, las propiedades térmicas del material plástico y el ciclo de moldeo por inyección. El diseño de los canales de agua de refrigeración debe ser razonable para garantizar que el molde se pueda enfriar de manera uniforme y evitar el sobrecalentamiento o sobreenfriamiento local. El diámetro y la longitud de los canales de agua de refrigeración deben determinarse en función del caudal y la velocidad del refrigerante para garantizar el efecto de enfriamiento. Además, se debe prestar atención a la distancia entre los canales de agua de refrigeración y otros componentes del molde para evitar interferencias mutuas.

Selección del material del molde: la elección del material del molde afecta directamente la vida útil, el rendimiento del procesamiento y el costo del molde. Los materiales de molde comúnmente utilizados incluyen acero, aleación de aluminio, aleación de cobre, etc., entre los cuales el acero es el material de molde más utilizado. Al elegir los materiales del molde, se debe hacer una consideración integral basada en factores como el tamaño del lote de los productos plásticos, los requisitos de precisión, las características de los materiales plásticos y la estructura del molde. Para moldes con grandes lotes de producción y requisitos de alta precisión, se debe seleccionar acero con alta resistencia, buena resistencia al desgaste y pequeña deformación durante el tratamiento térmico. Para moldes con lotes de producción más pequeños y requisitos de precisión más bajos, se pueden seleccionar acero u otros materiales con precios más bajos.

Proceso de fabricación y control de calidad de moldes de inyección

La fabricación de moldes de inyección es un paso crucial en la transformación de diseños en productos reales. La calidad y el rendimiento de los moldes están directamente determinados por la calidad del proceso de fabricación. La fabricación moderna de moldes de inyección generalmente emplea una variedad de técnicas y equipos de procesamiento avanzados para garantizar la alta precisión y calidad de los moldes.

Tecnología de mecanizado de precisión

Mecanizado: el mecanizado es el proceso fundamental en la fabricación de moldes de inyección, que incluye torneado, fresado, taladrado, taladrado, rectificado, etc. A través del procesamiento mecánico, se puede completar el procesamiento básico de la forma y el tamaño de las piezas del molde. Durante el procesamiento mecánico, es necesario controlar estrictamente la precisión del procesamiento y la rugosidad de la superficie para cumplir con los requisitos del diseño del molde. Por ejemplo, para componentes clave como la cavidad y el núcleo de un molde, generalmente se requiere que su precisión dimensional se controle dentro de ± 0,01mm, y la rugosidad de la superficie debe alcanzar Ra0.8 - Ra0.4μm.

Mecanizado por descarga eléctrica (EDM) : EDM es una técnica de procesamiento que utiliza el principio de corrosión por descarga eléctrica. Es adecuado para el mecanizado de piezas de molde con formas complejas que son difíciles de completar por métodos de procesamiento mecánico. Durante el proceso de mecanizado por descarga eléctrica, se mantiene un cierto espacio de descarga entre el electrodo de la herramienta (generalmente cobre o grafito) y la pieza de trabajo. La corriente de pulso de alta frecuencia generada por la fuente de alimentación de pulso se ioniza instantáneamente y descompone el fluido de trabajo en el espacio de descarga, formando un canal de descarga. Esto genera alta temperatura y alta presión, causando la fusión local y la vaporización del material de la pieza de trabajo, logrando así el propósito de la eliminación del material. El mecanizado por descarga eléctrica puede producir piezas de molde de alta precisión y formas complejas, como aquellas con agujeros irregulares, ranuras estrechas, patrones, etc.

Procesamiento de corte de alambre: el procesamiento de corte de alambre es una forma especial de mecanizado por descarga eléctrica. Utiliza un alambre metálico fino móvil (generalmente alambre de molibdeno o alambre de cobre) como electrodo de la herramienta y corta la pieza de trabajo a través de la corriente de pulso de alta frecuencia generada por la fuente de alimentación de pulso. El procesamiento de corte de alambre se utiliza principalmente para procesar las formas de contorno de piezas como el núcleo, la cavidad y el inserto de moldes, así como varios agujeros irregulares y ranuras estrechas. El procesamiento de corte de alambre tiene las ventajas de una alta precisión de procesamiento, buena calidad de superficie y la capacidad de procesar materiales duros, que pueden cumplir con los requisitos de alta precisión y formas complejas en la fabricación de moldes de inyección.

Mecanizado de control numérico (CNC): el mecanizado CNC es un método de procesamiento que utiliza información digital para controlar el movimiento mecánico y los procedimientos de procesamiento. Convierte los datos de diseño de las piezas del molde en códigos de control numérico a través de la programación de la computadora y los ingresa en máquinas herramienta de control numérico. Las máquinas herramienta de control numérico completan automáticamente los procedimientos de procesamiento de acuerdo con los programas preestablecidos. El mecanizado CNC tiene las ventajas de alta precisión de procesamiento, alta eficiencia de producción y calidad de procesamiento estable, y puede lograr un procesamiento automatizado y de alta precisión de las piezas del molde. En la fabricación de moldes de inyección, el mecanizado de control numérico se aplica ampliamente en diversos procesos de procesamiento mecánico y mecanizado de descarga eléctrica, como el fresado de control numérico y el mecanizado de descarga eléctrica de control numérico.

Inspección y control de calidad

Para garantizar la calidad de los moldes de inyección, se requiere una estricta inspección y control de calidad durante el proceso de fabricación. La inspección de calidad incluye la inspección de la precisión dimensional, la precisión de la forma, la rugosidad de la superficie, la dureza y otros aspectos de las piezas del molde, así como la inspección de la calidad del ensamblaje y el rendimiento de los moldes.

Inspección de precisión dimensional: la precisión dimensional es uno de los indicadores importantes de la calidad del molde de inyección, y afecta directamente la precisión dimensional de los productos plásticos. Durante el procesamiento de piezas de molde, se deben utilizar instrumentos de medición de alta precisión como máquinas de medición de tres coordenadas y proyectores ópticos para realizar la detección en tiempo real de las dimensiones de las piezas para garantizar que cumplan con los requisitos de diseño. Para las dimensiones clave del molde, como las dimensiones de la cavidad y el núcleo, y la planitud de la superficie de separación, se requiere un control estricto. El rango de tolerancia generalmente se controla dentro de ± 0,01mm

Inspección de precisión de forma: la precisión de la forma también es uno de los indicadores importantes de la calidad del molde de inyección. Incluye la rectitud, planitud, redondez, cilindricidad, etc. de las piezas del molde. Durante el procesamiento de las piezas del molde, se deben adoptar las herramientas y métodos de medición correspondientes para inspeccionar la precisión de la forma de las piezas, asegurando que la forma de las piezas cumpla con los requisitos de diseño. Por ejemplo, para componentes clave como la cavidad y el núcleo de los moldes, los requisitos de precisión de la forma son relativamente altos. Por lo general, los instrumentos de medición óptica, instrumentos de medición de perfil, etc. se utilizan para la inspección.

Detección de rugosidad superficial: la rugosidad superficial tiene un impacto significativo en el rendimiento de desmoldeo de los moldes de inyección y la calidad superficial de los productos plásticos. Durante el procesamiento de las piezas del molde, se deben usar herramientas como los instrumentos de medición de la rugosidad de la superficie para detectar la rugosidad de la superficie de las piezas para garantizar que la rugosidad de la superficie de las piezas cumpla con los requisitos de diseño. Para piezas clave como la cavidad y el núcleo del molde, el requisito de rugosidad de la superficie suele estar entre Ra0.8 y Ra0.4μm. Para algunos productos de plástico con requisitos más altos, el requisito de rugosidad de la superficie se puede reducir por debajo de Ra0.2μm.

Prueba de dureza: la dureza es uno de los indicadores importantes para evaluar el rendimiento de los materiales del molde. Afecta directamente la vida útil y la resistencia al desgaste del molde. Una vez completado el procesamiento de las piezas del molde, se deben usar herramientas como los probadores de dureza para probar la dureza de las piezas para garantizar que la dureza de las piezas cumpla con los requisitos de diseño. Diferentes materiales de molde y procesos de tratamiento térmico tienen diferentes requisitos de dureza. Por ejemplo, la dureza del acero para moldes P20 comúnmente utilizado está generalmente entre HRC30 y 35, mientras que la de S136 está típicamente entre HRC48 y 52.

Inspección de calidad del ensamblaje del molde: el ensamblaje del molde es el proceso de ensamblar varias piezas del molde en un molde completo. La calidad del ensamblaje afecta directamente el rendimiento y la vida útil del molde. Durante el proceso de ensamblaje del molde, es necesario seguir estrictamente

Información relacionada

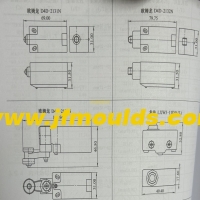

El interruptor de límite del molde.

2025-10-08

El interruptor de límite del molde En algunos casos, las acciones de diferentes mecanismos...

Los tipos de fundición de moldes de dos placas

2025-07-22

Los tipos de fundición de moldes de dos placas 1.1 Piezas moldeadas por inyección sin sobrecarga ...

Partes estándar de los moldes

2025-07-24

Partes estándar de moldes1 Mold FramePrefabricados Conjuntos de base de molde estándar Oscantos o ...

Exploración de moldes de inyección: un análisis integral desde el diseño hasta la aplicación

2025-07-08

Explorando moldes de inyección: un análisis exhaustivo desde el diseño hasta la aplicación...

Las columnas del tornillo del molde son propensas a dañar y soldar marcas/contracción

2025-08-07

Las columnas de tornillo del molde son propensas a dañar las marcas/soldaduras/encogimiento SC ...

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en el desarrollo de la industria

2025-07-08

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en...