Partes estándar de los moldes

Partes estándar de los moldes

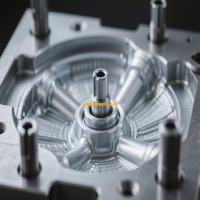

1 marco de molde

Los conjuntos o componentes de base de moho estándar prefabricados proporcionan una gran comodidad para los fabricantes de moho. Una base de moho estándar consiste en una mitad de moho inferior y un molde de mitad superior equipado con pasadores de guía.

En los primeros días, la combinación de plantilla solo incluía los pasadores de guía de la placa del eyector y los pasadores de guía lateral del molde fijo. Hoy en día, se pueden comprar bases completas de moho.

Fabricantes de mohoAhora puede centrarse en la fabricación de componentes de moho, como las cavidades. Las piezas estándar han reducido considerablemente el rango de procesamiento de profundidad y el tiempo de procesamiento en la fabricación de moho.

Hoy en día, los marcos de forma estándar de diferentes tamaños están disponibles para la compra, con dimensiones de hasta 796 mmx996 mm, y el grosor del formulario varía de 10 a 196 mm. La calidad del acero también se puede seleccionar.

Todas las superficies de cada plantilla están molidas, con paralelismo superficial que alcanza 0.008/100 mm y tolerancia al espesor que varía de +0.05 a 0.25 mm. Con tal configuración, los fabricantes de moho no necesitan reprocesar las plantillas. Las plantillas de varios tamaños están equipadas con los componentes guía requeridos, como publicaciones de guía, mangas y mangas de guía.

Una amplia gama de series de corredores y boquillas en caliente, incluidos los circuitos de control de la fusión y la temperatura, han enriquecido la variedad de piezas estándar.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

2. Componentes de guía de moho

Para evitar que los insertos y núcleos dentro del molde se dañen durante el cierre del molde, se deben utilizar componentes guía de moho. Para moldes pequeños y livianos, generalmente se usan alfileres de guía y mangas de guía.

Todos los componentes guía del molde deben endurecerse. Una vez que se usan, pueden ser reemplazados. Para evitar que las piezas de plástico se contaminen por grasa, los componentes guía generalmente funcionan sin aceite lubricante. Los fabricantes de piezas estándar pueden proporcionar mangas de guía autoculicantes y sin mantenimiento, eliminando así la necesidad de aceite o grasa. Los componentes guía se pueden usar en condiciones donde la temperatura del moho puede alcanzar hasta 200 ° C.

Dependiendo de diferentes requisitos de uso, se pueden usar unidades de posicionamiento de centro circular o cuadrada. El componente de posicionamiento central especial puede eliminar la fuerza desequilibrada en el componente guía durante el cierre del moho y lograr un ajuste apretado de alta precisión.

Para moldes de tamaño medio y grande, se recomienda proporcionar soporte para los moldes a través de máquinas de moldeo por inyección. Con los bloques de soporte, el molde puede ser soportado por la columna verde de la máquina de moldeo por inyección o deslizar a lo largo del riel guía de la plantilla de la máquina.

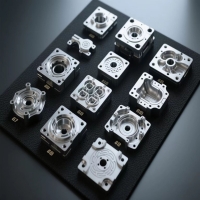

3 componentes de demolda

Los componentes de la demolda incluyen pasadores de eyectores, núcleos telescópicos, controles deslizantes, bloques de sujeción y diversas formas de bloqueos de borde.

El pasador del eyector debe seleccionarse con un diámetro mayor y capaz de proporcionar una fuerza de desmoldeo suficiente para el producto. El empuje del pin del eyector debe ser mayor que la adhesión entre el producto y la cavidad. Si la adhesión es demasiado grande, la deformación o el daño de la parte moldeada por inyección a menudo ocurre durante el desmoldeo. La posición donde se organizan los pasadores del eyector debe evitar la fuerza de desmoldeo que actúa solo en la circunferencia de la parte moldeada por inyección.

Núcleo telescópico

Para las piezas demoldar con subidas internas o hilos internos, se deben usar núcleos telescópicos. Estos núcleos se han endurecido, y a excepción de las piezas roscadas que deben procesarse, las otras partes se pueden instalar en cualquier momento.

Control deslizante, sostenga firmemente el bloque de montaje

El demolde invertido externo generalmente se basa en componentes de movimiento lateralmente, incluidos controles deslizantes, bloques de sujeción y cilindro de núcleo.

En moldes con múltiples superficies de separación, se necesitan bloqueos de borde para abrir las superficies de separación secundaria.

4 accesorios para enfriamiento de moho

Para lograr un enfriamiento efectivo de moho, se pueden usar algunos accesorios estándar relevantes. Como agua rápida, articulaciones de tubería de aceite, núcleos que conducen al calor, elementos de desvío y núcleos roscados.

Conector rápido

Standard parts manufacturers can provide a complete range of water/oil quick couplings. The most commonly used diameters are 9mm, 13mm and 19mm. The diameter of the fine and small core can even reach 5mm.

Quick couplings can be equipped with control valves or not. The characteristic of a valveless system is that the pressure drop in the cooling water channel is very small, while in a valveless system, the cooling medium will not be lost when the joint is loosened, and it can prevent corrosion caused by oxygen infiltration.

Threaded core

The threaded core is precisely fitted into the inner hole of the core, allowing the cooling medium to flow smoothly along the inner wall and ensuring good heat transfer. There are two types of threaded cores: single-ended and double-ended. In a single-ended threaded core, the cooling medium is introduced through a hole in the core and then flows back along the threaded ring. And the double-ended threaded core is composed of.

The cooling medium is introduced through the first helical channel and discharged through the second helical channel.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

5. Quick mold changing system

The quick mold changing system not only enables rapid clamping of molds but also enables quick connection of all necessary equipment.

When changing molds, the time required for mold clamping is actually very short. The most time-consuming parts are the coupling of the machine's ejection mechanism, the connection of the cooling water circuit, the connection of the limit switch and the mold heating system, as well as the connection between the hydraulic core-pulling and the machine. And all these elements are indispensable parts of an excellent mold changing system.

Only 0.5% of injection molding companies can find fully automatic solutions. The cost of semi-automated mold changing is also relatively low. Many semi-automated components are provided by standard parts suppliers.

The steps of semi-automated mold changing include:

(1) Use mechanical, hydraulic clamping components or magnetic locking templates.

(2) Quick couplings using cooling water and hydraulic oil.

(3) Quick couplings for the ejection system.

(4) System plug-in device for hot runner and limit switch.

The following practices have been proven effective:

(1) The connection of the cooling medium is accomplished by the water collection block fixed on the machine template.

(2) The connection points of the cooling water pipes should be marked with colors for inflow and outflow.

(3) The junction box should be installed on the mold to avoid incorrect connection.

6-side lock mechanism

The edge lock mechanism realizes the mechanical movement of the template during the mold opening action.

Providing additional travel for the template or fixing the position for removing the template is a task that the edge lock mechanism needs to complete. When opening the mold, the side lock can open an additional parting surface. During the mold opening movement, the side lock pulls the demolding back through the mechanical inclined wedge until the demolding stops moving, while the mold will continue to move. The side lock does not require any electrical components for control and is locked entirely by mechanical structure. Edge locks are very commonly used, and standard parts suppliers can provide various types of products.

Heating plates for thermosetting plastics and elastomers

In the processing of thermosetting plastics or elastomers, injection molding machines are often equipped with heating plates. The advantage is that the mold temperature can be raised without installing heating components on each set of molds.

The heating plate is usually installed on the fixed template or ejection plate of the injection molding machine, and it is equipped with heating elements and sensors for temperature control. Heating plates equipped with heating sleeves or heating coils can be set to different temperatures to meet the heating requirements of various molds.

The thermal output power of the heating plate is 5000 to 7000 watts. But they are not omnipotent and are only suitable for simple and flat products. For products with a large height difference, due to the excessive temperature difference inside the mold, the heating plate is not very suitable. In this case, it is best for the mold to be equipped with an independent heating device.

If the positions of the heating elements and temperature sensors are arranged reasonably, the temperature on the mold surface can be effectively controlled. The temperature difference on all surfaces of the mold should be within ± 5℃. In this way, the hardness of the injection molded parts is uniform, and at the same time, the occurrence of internal stress and warpage can be prevented.

8. Demolding brush for elastomers

Most elastomer products are soft but unstable. They cannot be ejected with normal ejection components. These products must be removed by hand with a brush or by a mechanical hand system.

The brush removal unit drives the rotating brush to brush over the mold surface, and the product is brushed out of the cavity as the brush rolls in the reverse direction. This kind of institution is a variant of the pushout institution. With this brush, the flash, injection system and runner of the product are simultaneously brushed out of the mold cavity. Brushes are also frequently used to ensure that there is no product or runner residue.

Residue remains on the ejection side or injection molding side.

Brushes are usually made of natural bristles such as fur or rubber strips and need to withstand a temperature of 250℃. Not all materials are suitable.

The diameter of the brush can be changed by replacing the brush head. This brushing unit can also be adjusted to perform strong brushing or gentle brushing.

To ensure 100% cleanliness of the mold, an image monitoring system can be used. This system can detect whether the gate or product is stuck, thereby initiating the second or third cleaning.

Información relacionada

Molde de inyección: el "Creador invisible" en el taller

2025-07-09

Molde de inyección: El "Creador invisible" en el workshopI. La primera impresión de la...

Tecnología de puerta de moho de inyección

2025-07-23

Inyection Mold Gate Technologygating Systemauto Mould_taizhou Jiefeng Mold Co., ...

Definir un nuevo paradigma para la industria del molde de inyección a través de avances tecnológicos y reconstrucción ecológica

2025-07-04

Definir un nuevo paradigma para la industria del molde de inyección a través de...

Moho multi-componente

2025-07-25

Moldina multi-componente Moldado de inyección de múltiples componentes (también conocido como multi-Co ...

El "Maestro Shaping" Oculto en las Necesidades Diarias

2025-07-17

El "Shaping Master" oculto en las necesidades diarias En producción industrial de hoy...

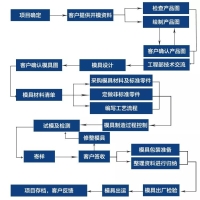

Una colección de procesos de fabricación de moldes, estándares, procesos y casos.

2025-06-19

El diagrama de flujo del proceso es el siguiente: todo tipo de herramientas y productos utilizados en u...