Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

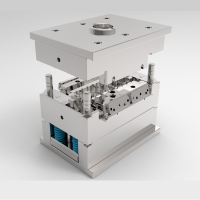

En el vasto mapa del sistema industrial moderno, los moldes de inyección son como una "fábrica detrás de escena" que opera con precisión. Aunque rara vez aparecen en el ojo público, que en silencio dan forma a todos los aspectos de nuestras vidas con sus capacidades de moldeo pendientes. Desde las carcasas de teléfonos móviles usadas diariamente y los accesorios de electrodomésticos hasta las piezas automotrices y los componentes de precisión en el campo aeroespacial, los moldes de inyección, con sus características de producción eficientes y precisas, se han convertido en el enlace clave que conecta materiales y productos, promoviendo el progreso continuo de la fabricación industrial.

I. La trayectoria de desarrollo de los moldes de inyección: del prototipo a la fabricación de precisión

La historia del desarrollo de los moldes de inyección es una historia de evolución tecnológica continua de innovación, estrechamente vinculada a la evolución de la ciencia de los materiales, la fabricación mecánica y las demandas industriales. A mediados del siglo XIX, la invención del celuloide marcó el comienzo de la era del plástico, y surgieron los primeros equipos de moldeo por inyección. Aunque tenía una estructura simple y solo podía operarse manualmente para formar productos simples, este intento pionero sentó las bases para el posterior desarrollo de la tecnología de moldeo por inyección. A principios del siglo XX, la aplicación comercial de resina fenólica empujó el moldeo por inyección a la etapa de producción industrial. Las mejoras de Hans Becker y James Hendry a las máquinas de moldeo por inyección, especialmente la invención de las máquinas de moldeo por inyección de tornillo, permitieron la fusión, compresión e inyección eficientes de plásticos, mejorando significativamente la eficiencia de producción y la estabilidad de la calidad del producto.

Durante la Segunda Guerra Mundial, las demandas militares impulsaron la rápida iteración de la tecnología de moldeo por inyección. Los plásticos, debido a su peso ligero y facilidad de procesamiento, fueron ampliamente utilizados en la fabricación de equipos militares. Después de la guerra, con el vigoroso desarrollo del mercado de bienes de consumo, los moldes de inyección se han aplicado ampliamente en las necesidades diarias, juguetes, autopartes y otros campos. En las décadas de 1960 y 1970, la aparición de tecnologías avanzadas como el moldeo por inyección multicolor y el moldeo por inyección asistida por gas permitió a los moldes de inyección producir productos más complejos y multifuncionales. En la década de 1980, la integración de la tecnología de control por computadora permitió una regulación precisa de parámetros en el proceso de moldeo por inyección, lo que resultó en un salto cualitativo en la precisión del procesamiento y la eficiencia de producción de los moldes de inyección. Al entrar en el siglo XXI, la ola de la Industria 4,0 ha impulsado los moldes de inyección hacia la inteligencia y la automatización. La aplicación de tecnologías de vanguardia como Internet de las cosas, big data e inteligencia artificial ha permitido el monitoreo en tiempo real del proceso de producción, la predicción de fallas y el ajuste automático. Los moldes de inyección han entrado oficialmente en una nueva era de fabricación inteligente.

Equipo de proceso_Taizhou Jiefeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Análisis del proceso de moldeo por inyección: el proceso preciso de nacimiento del producto

El moldeo por inyección es un proceso complejo que integra la mecánica, la termología y la ciencia de los materiales. A través de la estrecha cooperación entre las máquinas de moldeo por inyección y los moldes de inyección, transforma las partículas de plástico en productos de plástico con formas y propiedades específicas. Este proceso incluye principalmente cinco pasos clave: cierre del molde, moldeo por inyección, retención de presión, enfriamiento y apertura y expulsión del molde. Cada paso tiene un impacto significativo en la calidad del producto final y la eficiencia de la producción.

El cierre del molde es el paso inicial del moldeo por inyección. El mecanismo de cierre del molde de la máquina de moldeo por inyección impulsa el molde móvil para moverse rápidamente hacia el molde fijo. Cuando los dos se acercan, desaceleran y se cierran lentamente hasta que están completamente adheridos. Durante el proceso de cierre del molde, el sistema de guía desempeña un papel crucial, asegurando que el molde móvil y el molde fijo estén alineados con precisión. Mientras tanto, la fuerza de cierre aumenta gradualmente, bloqueando firmemente el molde para resistir la alta presión generada por la inyección de plástico fundido durante el proceso de moldeo por inyección. La magnitud de la fuerza de sujeción se ajusta en función de factores como el tamaño del molde, la forma y el grosor de la pared del producto de plástico, y generalmente está entre decenas de toneladas y miles de toneladas. Por ejemplo, para los moldes de inyección utilizados en la producción de parachoques automotrices grandes, la fuerza de sujeción generalmente necesita alcanzar de 1.000 a 2.000 toneladas para garantizar el sellado y la estabilidad del molde durante el proceso de inyección.

3. moldeo por inyección es un proceso en el cual pellets de plástico se calientan y se funden en el barril de una máquina de moldeo por inyección y luego se inyecta en la cavidad del molde a alta velocidad y alta presión a través de la rotación y empuje del tornillo. Durante la etapa de moldeo por inyección, los parámetros como la presión de inyección, la velocidad de inyección y el volumen de inyección deben controlarse con precisión. La presión de inyección se ajusta de acuerdo con la forma, el tamaño del producto plástico y las características del material plástico, generalmente de 50 a 200MPa. La velocidad de moldeo por inyección afecta la velocidad de llenado y el estado de flujo de la masa fundida de plástico en la cavidad. Para productos de plástico de paredes delgadas, generalmente se requiere moldeo por inyección de alta velocidad para evitar defectos como la inyección corta y el aire atrapado. El control preciso del volumen de moldeo por inyección garantiza que el peso y el tamaño de los productos de plástico cumplan con los requisitos de diseño. Por ejemplo, al fabricar carcasas de teléfonos móviles, la velocidad de moldeo por inyección puede alcanzar decenas de milímetros por segundo para llenar rápidamente la cavidad de pared delgada y garantizar la calidad de moldeo de la carcasa.

4. presión de retención es un proceso en el que, después de moldeo por inyección se completa, una cierta presión se aplica continuamente a la masa fundida de plástico en la cavidad para compensar la contracción del volumen de la masa fundida de plástico durante el proceso de enfriamiento y evitar defectos tales como marcas de contracción y huecos en el producto plástico. La presión de mantenimiento suele ser menor que la presión de inyección y disminuye gradualmente a medida que se extiende el tiempo de enfriamiento. El ajuste razonable del tiempo de retención y la presión de retención es crucial para garantizar la precisión dimensional y la calidad de apariencia de los productos plásticos. Si la presión de retención es insuficiente, los productos de plástico son propensos a problemas como marcas de contracción y desviaciones dimensionales. Sin embargo, el mantenimiento excesivo de la presión puede conducir a un aumento de la tensión interna en los productos plásticos, lo que resulta en defectos como la deformación y el agrietamiento. En la producción real, es necesario determinar los parámetros óptimos de retención de presión a través de múltiples pruebas y optimizaciones.

5. el proceso de enfriamiento se ejecuta a través de todo el ciclo de moldeo por inyección. Desde el momento en que se inyecta la masa fundida de plástico en la cavidad, el sistema de enfriamiento comienza a funcionar. A través de la circulación del refrigerante, quita el calor del molde y el producto plástico, enfriando y solidificando gradualmente la masa fundida de plástico para formar un producto plástico con cierta resistencia y forma. La duración del tiempo de enfriamiento depende principalmente del grosor de la pared del producto plástico, las propiedades térmicas del material plástico y la eficiencia de enfriamiento del molde. En términos generales, cuanto más grueso sea el espesor de la pared, mayor será el tiempo de enfriamiento. Los materiales plásticos con buena conductividad térmica tienen tiempos de enfriamiento relativamente cortos. Por ejemplo, para productos de plástico comunes con un espesor de pared de 3 a 5mm, el tiempo de enfriamiento suele ser de entre 10 y 30 segundos. Para carcasas de productos electrónicos con paredes más delgadas, el tiempo de enfriamiento se puede acortar de 5 a 10 segundos. Para mejorar la eficiencia de enfriamiento, además de optimizar el diseño del sistema de enfriamiento, también se pueden adoptar algunas tecnologías de enfriamiento auxiliares, como enfriamiento por aire y enfriamiento por líquido.

La eyección del molde es el paso final del moldeo por inyección. Cuando el producto plástico se enfría hasta cierto punto y adquiere suficiente resistencia y rigidez, el mecanismo de apertura del molde de la máquina de moldeo por inyección impulsa el molde móvil para separarse del molde fijo, y luego el sistema de expulsión comienza a funcionar, expulsando el producto plástico fuera de la cavidad del molde. Durante el proceso de apertura del molde, es necesario controlar la velocidad de apertura del molde y la carrera del molde para evitar daños a los productos plásticos debido a una apertura del molde demasiado rápida o una falla en la expulsión sin problemas debido a una carrera insuficiente del molde. La fuerza de expulsión y la velocidad de expulsión del sistema de expulsión también deben ajustarse razonablemente de acuerdo con la forma, la estructura y el tamaño de los productos de plástico para garantizar que los productos de plástico se puedan retirar del molde de manera suave y constante. Después de ser expulsados, los productos plásticos pasan por procesos posteriores como el recorte, la molienda y el ensamblaje para convertirse en los productos finales.

Proceso_Taizhou Jiefeng molde Co.,Ltd. (jfmoulds.com)

III. Innovaciones de vanguardia en moldes de inyección: la ola de cambio impulsado por la tecnología

En el contexto de la transformación acelerada de la industria manufacturera mundial hacia la inteligencia, el verdor y la personalización, la industria del molde de inyección ahora enfrenta oportunidades y desafíos sin precedentes para la innovación. La aparición y aplicación de una serie de tecnologías de vanguardia han inyectado nueva vitalidad en el desarrollo de moldes de inyección, promoviendo cambios profundos en sus conceptos de diseño, procesos de fabricación, modelos de producción y otros aspectos.

El desarrollo del diseño digital y la tecnología de simulación ha hecho que el proceso de diseño de moldes de inyección sea más eficiente y preciso. Con la ayuda del software de diseño asistido por computadora (CAD) y de ingeniería asistida por computadora (CAE), los diseñadores pueden realizar un diseño de modelado y optimización tridimensional de estructuras de moldes, sistemas de corredores, sistemas de enfriamiento, etc. en un entorno virtual. Al simular y analizar fenómenos físicos como el flujo de plástico, la distribución de temperatura y los cambios de presión durante el proceso de moldeo por inyección, pueden predecir posibles defectos del producto por adelantado. Tales como disparos cortos, marcas de soldadura, marcas de contracción, etc., y el plan de diseño se ajusta de manera oportuna para evitar problemas en el proceso de fabricación real, acortando así significativamente el ciclo de diseño y el costo de desarrollo del molde. Por ejemplo, a través del análisis de simulación CAE, el diseño del sistema de corredor y la posición de la compuerta se pueden optimizar para garantizar un llenado uniforme de la masa fundida de plástico en la cavidad y reducir los defectos de moldeo. El sistema de enfriamiento también puede simularse y optimizarse para mejorar la eficiencia de enfriamiento y acortar el ciclo de moldeo.

La aplicación de la tecnología de fabricación aditiva (impresión 3D) en el campo de la fabricación de moldes de inyección ha traído cambios revolucionarios a la fabricación de moldes. La tecnología de impresión 3D puede fabricar directamente componentes de moldes de forma compleja basados en modelos tridimensionales mediante la acumulación de material capa por capa, sin la necesidad de herramientas, accesorios y moldes en las técnicas de procesamiento tradicionales. Esto acorta significativamente el ciclo de fabricación del molde y reduce los costos de fabricación. Mientras tanto, la tecnología de impresión 3D también puede lograr un diseño liviano de estructuras de moldes y la fabricación de vías fluviales de enfriamiento conformal, mejorando el rendimiento y la vida útil de los moldes. Por ejemplo, los moldes de inyección fabricados con tecnología de impresión 3D pueden diseñarse con estructuras internas complejas, reduciendo el peso de los moldes y reduciendo el consumo de energía de las máquinas de moldeo por inyección. Los canales de agua de enfriamiento conformados pueden adaptarse mejor a la superficie de la cavidad del molde, logrando un enfriamiento más uniforme y eficiente, y mejorando la calidad del producto y la eficiencia de producción.

La integración de tecnologías inteligentes y automatizadas ha permitido que la producción de moldes de inyección avance hacia la fabricación inteligente. Los moldes inteligentes logran monitoreo en tiempo real, predicción de fallas y ajuste automático del proceso de moldeo por inyección mediante la integración de sensores, sistemas de adquisición de datos y algoritmos de inteligencia artificial. Los sensores pueden monitorear parámetros como temperatura, presión y vibración del molde en tiempo real. El sistema de adquisición de datos transmite estos datos al sistema de control. A través de algoritmos de inteligencia artificial, los datos se analizan y procesan para predecir posibles fallas del molde y emitir rápidamente señales de advertencia temprana para guiar a los operadores en el mantenimiento y el ajuste. Mientras tanto, la aplicación de líneas de producción automatizadas ha permitido una producción totalmente automatizada desde la alimentación de materias primas, moldeo por inyección, eliminación de productos hasta el procesamiento posterior, reduciendo la intervención manual y mejorando la eficiencia de la producción, así como la estabilidad de la calidad del producto. Por ejemplo, algunos talleres avanzados de moldeo por inyección emplean robots para la carga y descarga de moldes, la clasificación y el envasado de productos, logrando una producción ininterrumpida de 24 horas y mejorando significativamente la eficiencia y la capacidad de producción.

IV. Perspectiva de la industria para los moldes de inyección: coexisten oportunidades y desafíos

La industria del moldeo por inyección continuará desempeñando un papel importante en la ola de transformación de fabricación global, abarcando más oportunidades de desarrollo, pero al mismo tiempo, también enfrenta numerosos desafíos.

Con el rápido desarrollo de industrias emergentes como la comunicación 5G, la inteligencia artificial, Internet de las cosas y los nuevos vehículos de energía, la demanda de moldes de inyección continuará creciendo y se presentarán mayores requisitos para la precisión, el rendimiento, la complejidad y el ciclo de fabricación de moldes. Por ejemplo, los componentes plásticos miniaturizados y de alto rendimiento en equipos de comunicación 5G, así como las carcasas de baterías, las partes interiores y los componentes estructurales ligeros en vehículos de nueva energía, requieren moldes de inyección de alta precisión y alto rendimiento para la producción. Las empresas de moldes de inyección necesitan aumentar continuamente la inversión en investigación y desarrollo tecnológico, mejorar sus propias capacidades de innovación y niveles de fabricación, para satisfacer las demandas de desarrollo de las industrias emergentes.

Bajo el trasfondo de la integración económica global, la competencia del mercado en la industria de moldes de inyección será más intensa. Por un lado, las empresas nacionales de moldes de inyección deben enfrentar la presión competitiva de empresas de renombre internacional, que tienen ventajas obvias en tecnología, marca, gestión y otros aspectos. Por otro lado, a medida que aumentan los costos laborales nacionales y los costos de las materias primas, la ventaja de costos de las empresas nacionales de moldes de inyección se está debilitando gradualmente. Las empresas de moldes de inyección necesitan fortalecer su construcción de competitividad central. A través de la innovación tecnológica, la innovación de gestión, la construcción de marca y otros medios, pueden mejorar la calidad del producto y la eficiencia de la producción, reducir los costos de producción y mejorar la competitividad del mercado de la empresa.

La escasez de talentos es un factor importante que restringe el desarrollo de la industria del molde de inyección. La industria del moldeo por inyección es una industria intensiva en tecnología que requiere una gran cantidad de profesionales que dominen el diseño avanzado, las tecnologías de fabricación y la experiencia de gestión. Sin embargo, en la actualidad, el sistema de cultivo de talento dentro de la industria aún no es perfecto, y el fenómeno de pérdida de talento es bastante grave, lo que lleva a las empresas a enfrentar dificultades en la innovación tecnológica, la gestión de la producción y otros aspectos. Las empresas de moldes de inyección deben mejorar la cooperación con universidades e instituciones de investigación, establecer un sistema completo de cultivo de talentos, atraer y retener talentos sobresalientes y proporcionar garantías de talento para el desarrollo de la empresa.

Los moldes de inyección, como base precisa y motor innovador de la fabricación industrial, han logrado un progreso notable en las últimas décadas y han hecho contribuciones significativas al avance de la fabricación global. De cara al futuro, con el continuo avance de la tecnología y los constantes cambios en la demanda del mercado, la industria del moldeo por inyección continuará avanzando a través de la innovación, brindando un fuerte apoyo para el desarrollo de diversas industrias de una manera más eficiente, precisa, inteligente y ecológica, y dando forma a una vida futura mejor.

Información relacionada

La estructura, materiales y diseño de moldes de inyección

2025-07-18

La estructura, los materiales y el diseño de moldes de inyección en el vasto paisaje...

Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

2025-07-02

Moldes de inyección: la base de precisión y el motor de innovación de...

Exploración de moldes de inyección: un análisis integral desde el diseño hasta la aplicación

2025-07-08

Explorando moldes de inyección: un análisis exhaustivo desde el diseño hasta la aplicación...

Moldes de inyección: un análisis exhaustivo desde la artesanía de precisión hasta diversas aplicaciones

2025-06-30

Moldes de inyección: un análisis exhaustivo de la artesanía de precisión a los buzos...

Moldes de inyección: el "gen industrial" escondido detrás de todo

2025-07-12

Moldes de inyección: el "gen industrial" escondido detrás de todo cuando nuestro fing...

Características de rendimiento y criterios de selección de moldes de inyección

2025-06-30

Características de rendimiento y criterios de selección de moldes de inyección...