De principio a aplicación, entender este "maestro de conformación" en la industria

De principio a aplicación, entender este "maestro de conformación" en la industria

Los productos de plástico se pueden ver en todas partes en la vida: vasos para beber, carcasas de teléfonos móviles, piezas de automóviles... La mayoría de estas piezas de plástico de diversas formas son "transformadas" por moldes de inyección. Los moldes de inyección son como "expertos en conformación" precisos, capaces de transformar partículas de plástico ordinarias en varias formas que necesitamos. Tal vez muchas personas no han pensado cuidadosamente acerca de cómo funciona. De hecho, hay mucho conocimiento oculto en él. Este artículo explicará los moldes de inyección en un lenguaje sencillo, comenzando por sus principios de trabajo más básicos, a qué prestar atención durante el diseño, luego a los nuevos métodos de fabricación disponibles ahora y los roles que desempeñan en diversas industrias, permitiendo que todos entiendan realmente este importante papel en la producción industrial.

Fabricante de parachoques del molde del coche en China (jfmoulds.com)

¿Cómo funciona un molde de inyección? ¿Cuáles son los principales componentes?

El principio de funcionamiento de los moldes de inyección no es complicado en absoluto. Se basa completamente en la propiedad del plástico de que "se derrite cuando se calienta y se endurece cuando se enfría". Primero, coloque los pellets de plástico en el cilindro de calentamiento de la máquina de moldeo por inyección. Después del calentamiento, el plástico se convierte en un líquido que puede fluir como el jarabe. Luego, la máquina de moldeo por inyección utiliza alta presión para presionar rápidamente estos plásticos líquidos en la "cavidad" del molde: la cavidad es la parte empotrada en el molde, y su forma es exactamente la misma que la parte de plástico que vamos a hacer. Después de que el líquido plástico llena la cavidad, las tuberías de agua de enfriamiento en el molde comienzan a funcionar, lo que hace que el plástico se enfríe y se endurezca rápidamente. Finalmente, el molde se abre y la pieza de plástico formada se empuja hacia fuera con un pasador de expulsión. Se completa así un proceso completo.

¿Qué se debe tener en cuenta al diseñar moldes de inyección? ¿Qué nuevas ideas hay ahora?

El diseño de moldes de inyección no se trata solo de dibujar al azar. Hay que tener en cuenta muchas cuestiones prácticas. Es necesario asegurarse de que las piezas de plástico sean prácticas y de buen aspecto, al tiempo que hacen que los moldes sean duraderos y altamente eficientes en la producción.

En primer lugar, es la precisión y la superficie de las piezas de plástico. Por ejemplo, si el tamaño de una carcasa de teléfono móvil difiere incluso en el más mínimo bit, es posible que no se ajuste a una pantalla. Si hay arañazos o depresiones en la superficie, no se venderá. Por lo tanto, al diseñar, es necesario calcular con precisión la cantidad de contracción del plástico después del enfriamiento: diferentes plásticos tienen diferentes tasas de contracción. Por ejemplo, el polietileno se reducirá en aproximadamente un 2%, y esta cantidad debe agregarse al diseñar el molde. Para aquellos con altos requisitos de superficie, la cavidad del molde debe estar hecha de acero de alta calidad y pulida a una superficie extremadamente lisa, o incluso cromada, para que la superficie de las piezas de plástico pueda ser brillante.

2. hay eficiencia de producción y vida útil del molde. Todo el mundo quiere producir rápidamente para que los moldes se desgastan más lentamente.

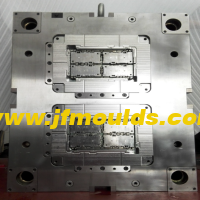

Así que hoy en día, muchos moldes están diseñados para ser "multi-cavidad", capaz de producir varias piezas de plástico a la vez. Por ejemplo, el molde para cucharas desechables puede producir docenas de ellas a la vez. También existe la tecnología de "canal caliente", que mantiene el plástico en el sistema de puerta en un estado fundido todo el tiempo, eliminando la necesidad de eliminar la cabeza de material solidificado cada vez. Esto no solo ahorra materiales, sino que también acorta el tiempo. El material del molde también es crucial. Para moldes con grandes volúmenes de producción, se debe usar acero con alta dureza y resistencia al desgaste, como el acero Cr12, que se puede usar cientos de miles de veces después del tratamiento térmico. Para la producción de lotes pequeños, el acero ordinario o incluso la aleación de aluminio podrían ser suficientes, lo que puede ahorrar costos.

Hoy en día, los métodos de diseño de moldes son cada vez más avanzados. Ya no es el caso que los maestros experimentados dibujan imágenes basadas en su experiencia.

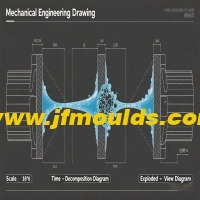

Diseño y simulación asistida por computadora: los diseñadores utilizan el software CAD para dibujar diagramas 3D, lo que les permite ver directamente la apariencia del molde y hacer que sea conveniente modificarlo. Aún más impresionante es el software de simulación CAE, que puede demostrar "virtualmente" cómo el líquido plástico fluye y se enfría antes de que se haga el molde, e identificar problemas de antemano. Por ejemplo, si se encuentra después de la simulación que el plástico en una cierta esquina no se puede llenar, la posición de la puerta se puede cambiar rápidamente. Si se encuentra que las piezas de plástico se deforman después del enfriamiento, se puede ajustar el diseño de las tuberías de agua de enfriamiento.

Diseño inteligente: Hoy en día, incluso puede ser asistido por inteligencia artificial. Al introducir los datos de diseño de moldes exitosos del pasado en la computadora, la IA puede aprender los patrones. Al encontrar nuevas formas de piezas de plástico, puede recomendar automáticamente estructuras de cavidad y posiciones de puerta adecuadas. Los diseñadores solo necesitan hacer pequeños ajustes, lo que acelera enormemente el proceso de diseño.

Consideraciones de protección del medio ambiente: Hoy en día, el diseño de moldes también enfatiza "verde". Por ejemplo, trate de usar acero reciclable tanto como sea posible y reduzca el desperdicio de material durante el proceso de diseño. Optimice el sistema de enfriamiento para consumir menos agua y electricidad. Incluso teniendo en cuenta que los moldes se pueden desmontar y reciclar después de su uso, para no generar demasiada basura.

Fabricante de parachoques del molde en China (jfmoulds.com)

¿Cómo se hacen los moldes de inyección? ¿Cuáles son algunos métodos nuevos?

Hacer un conjunto de moldes de inyección es como un proceso preciso de "grabado". En el pasado, dependía de los trabajadores que molían y molían poco a poco. Ahora, con muchos dispositivos de alta tecnología, es rápido y preciso.

Los métodos tradicionales de fabricación incluyen principalmente los siguientes tipos:

Procesamiento mecánico: utilizando máquinas como fresadoras, tornos y amoladoras, el acero se corta en forma de moldes. Por ejemplo, fresar una cavidad es como cavar un agujero en madera con un espolón, excepto que el requisito de precisión es mucho más alto, con un error que no excede 0,01 milímetros. La máquina rectificadora es responsable de alisar la superficie, haciendo que la pared interna de la cavidad sea tan suave como un espejo.

Mecanizado por descarga eléctrica: cuando se encuentran formas particularmente complejas, como agujeros pequeños o ranuras profundas en piezas de plástico que las herramientas comunes no pueden alcanzar, se utiliza el mecanizado por descarga eléctrica. Se "quema" gradualmente en forma por la descarga de chispa eléctrica entre el electrodo y el acero, al igual que el "bordado" en metal con alta temperatura.

Tratamiento de la superficie: después de completar el molde, también se debe tratar la superficie de la cavidad, como el cromado. Esto puede hacer que la superficie sea más dura y lisa, lo que hace que sea menos probable que las piezas de plástico se adhiera a ella y hace que el molde sea más duradero.

Hoy en día, las nuevas tecnologías han hecho que la fabricación de moldes sea aún más poderosa:

Fresado de alta velocidad: El uso de fresas con velocidades de rotación extremadamente altas (decenas de miles de revoluciones por minuto) para el procesamiento, es rápido y preciso. La suavidad que solía tomar medio día para lograr a través de la molienda ahora se puede lograr en una sesión de fresado de alta velocidad, ahorrando mucho tiempo. Por ejemplo, cuando se hacen moldes para carcasas de teléfonos móviles, se usa fresado de alta velocidad para procesar la cavidad, y la superficie puede ser tan lisa que no se necesita más pulido.

Mecanizado de enlace de cinco ejes: las máquinas herramienta ordinarias solo pueden moverse hacia arriba, hacia abajo, hacia la izquierda, hacia la derecha, hacia adelante y hacia atrás (tres ejes). Cuando se encuentran moldes con muchas superficies curvas, como las de las pantallas de lámparas de automóviles, se requiere una sujeción múltiple, lo que es propenso a errores. Las máquinas herramienta de cinco ejes pueden tener dos direcciones de rotación más, siendo tan flexibles como una muñeca humana. Pueden procesar superficies curvas complejas de una sola vez con mayor precisión.

La impresión 3D, también conocida como fabricación aditiva, es un gran avance. En el pasado, la fabricación de moldes se trataba de "sustracción", cortando las partes en exceso del acero. La impresión 3D es una "adición". Al acumularse polvos metálicos capa por capa, puede crear cualquier forma que desee. Por ejemplo, se pueden imprimir las tuberías de agua de enfriamiento conformal: la forma de la tubería de agua encaja perfectamente con la pared interna de la cavidad, y el efecto de enfriamiento es particularmente bueno. Además, la impresión 3D es muy rápida para hacer prototipos de moldes. Solía tomar varias semanas, pero ahora se puede hacer en unos pocos días, lo cual es conveniente para una rápida prueba y error.

Producción automatizada: hoy en día, muchas fábricas de moldes utilizan robots y líneas de producción automatizadas para completar automáticamente todo el proceso de sujeción, procesamiento y medición de acero. Los trabajadores no necesitan mantener una estrecha vigilancia todo el tiempo, lo que no solo reduce los errores humanos sino que también permite una operación sin parar las 24 horas, mejorando en gran medida la eficiencia.

¿En qué industrias se pueden aplicar los moldes de inyección? ¿Qué funciones especiales tiene?

La aplicación de moldes de inyección es tan extensa que casi todas las industrias que requieren productos plásticos no pueden prescindir de ellos. Además, en diferentes industrias, sus roles también tienen sus propios enfoques.

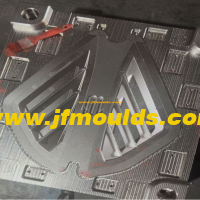

En la industria automotriz, hay una gran cantidad de piezas de plástico en los automóviles, desde el tablero de instrumentos y las manijas de las puertas en el interior hasta los parachoques y las carcasas de las lámparas en el exterior, e incluso algunas piezas de plástico en el motor, todas las cuales dependen de moldes de inyección. Los requisitos para las piezas de plástico en los automóviles son ligeros, fuertes y resistentes al calor. Por ejemplo, en el caso de los moldes de parachoques, es necesario crear formas complejas para proteger a los peatones, al tiempo que se garantiza que el plástico tenga la resistencia suficiente para evitar que se rompa fácilmente al impactar. Los moldes y cavidades de las piezas de plástico cerca del motor deben estar hechos de acero resistente a altas temperaturas porque las piezas de plástico tienen que soportar la alta temperatura del motor.

Industria de electrodomésticos: refrigeradores, lavadoras, acondicionadores de aire, hornos de microondas... Las conchas, tanques internos y botones de estos electrodomésticos se fabrican principalmente mediante moldeo por inyección. Los electrodomésticos valoran la apariencia y el costo, por lo que los moldes deben ser capaces de crear superficies de varios colores y texturas. Por ejemplo, los patrones en las puertas del refrigerador están grabados en la cavidad del molde. Al mismo tiempo, debe ser adecuado para la producción en masa. Un conjunto de moldes puede producir miles de piezas en un día, reduciendo los costos.

En la industria electrónica, los productos electrónicos como teléfonos móviles, computadoras y cámaras tienen componentes pequeños y alta precisión, que imponen requisitos más estrictos a los moldes. Por ejemplo, para el molde de una bandeja de tarjeta SIM de teléfono móvil, el error dimensional no debe exceder de 0.005 milímetros; de lo contrario, no se puede insertar la bandeja de tarjeta. El molde y la cavidad de la caja del teléfono móvil deben pulirse para que sean tan suaves como un espejo para hacer que la caja del teléfono sea brillante e impecable. Hoy en día, los productos electrónicos se actualizan rápidamente. Las fábricas de moldes también deben poder producir rápidamente nuevos moldes para mantenerse al día con el ritmo de reemplazo del producto.

En la industria de dispositivos médicos, los moldes de inyección también se utilizan para jeringas, conjuntos de infusión, botellas de medicamentos y las conchas de algunos equipos médicos. Esta industria pone el mayor énfasis en la "seguridad", por lo que los moldes deben estar hechos de acero no tóxico y resistente a la corrosión. Durante el procesamiento, deben estar extremadamente limpios para evitar que las impurezas caigan en el plástico. Por ejemplo, para el molde de una jeringa, la pared interna del cilindro de la jeringa debe ser extremadamente lisa; de lo contrario, rayará los vasos sanguíneos. El rendimiento de sellado también debe ser bueno y no se permiten fugas de líquido.

La industria del embalaje: los artículos de embalaje como botellas de bebidas, cajas de alimentos y botellas de cosméticos se encuentran en grandes cantidades y vienen en varias formas. Los moldes utilizados para el embalaje enfatizan la eficiencia. Por ejemplo, los moldes para las tapas de las botellas de agua mineral pueden producir docenas o incluso cientos a la vez, y se puede hacer un lote en solo unos segundos. El rendimiento de sellado también debe tenerse en cuenta. Por ejemplo, las roscas en la tapa de la botella de bebida y el molde deben ser precisas para asegurar que encajen firmemente contra la boca de la botella sin fugas.

¿Cuáles son las dificultades actuales en la industria del molde de inyección? ¿Cómo se desarrollará en el futuro?

Aunque los moldes de inyección son ampliamente utilizados, esta industria también tiene muchos problemas que inducen dolor de cabeza. Hoy en día, la competencia en el mercado es cada vez más feroz y las demandas de los clientes son cada vez más altas: los moldes deben tener alta precisión y buena calidad, así como producirse rápidamente y a bajo precio. Los precios de las materias primas como el acero y los materiales de los electrodos han aumentado, y los salarios de los trabajadores también están aumentando. Como resultado, los costos de las fábricas de moldes son cada vez más altos. Además, los requisitos de protección ambiental se han vuelto más estrictos. Durante el proceso de producción, las aguas residuales y el gas residual no se pueden descargar a voluntad, y el tratamiento de estos también cuesta dinero.

Sin embargo, hay oportunidades en medio de los desafíos. Con el avance de la tecnología, la industria del molde de inyección será testigo de estas nuevas tendencias en el futuro:

Más inteligente: Los mohos en el futuro podrían ser capaces de "hablar por sí mismos". Los sensores se instalan en el molde para controlar la temperatura y la presión en tiempo real. Una vez que se detecta cualquier anomalía, como cuando la temperatura en un área determinada es demasiado alta y puede ocurrir un problema, automáticamente alarma e incluso detiene la máquina. Al diseñar moldes, la IA es más poderosa y puede completar casi automáticamente la mayoría de los diseños. Los humanos solo necesitan hacer la confirmación final. Las fábricas que producen moldes también se convertirán en "fábricas digitales", con todo el proceso desde el diseño hasta la fabricación administrado por computadoras, que serán más eficientes y tendrán menos errores.

Más respetuoso con el medio ambiente: además de considerar la protección del medio ambiente durante el proceso de diseño, el proceso de producción también será más ecológico. Por ejemplo, al utilizar equipos de procesamiento más eficientes energéticamente, las aguas residuales y los gases residuales se pueden tratar más a fondo, y más partes de los moldes que están desgastados se pueden reciclar y reutilizar. Incluso se realizarán investigaciones sobre el uso de plásticos biodegradables como materiales de molde para reducir el impacto en el medio ambiente.

Más flexible: Hoy en día, los consumidores prefieren artículos personalizados, como fundas para teléfonos con varios patrones y tazas con diferentes formas. Esto requiere que los moldes puedan "transformarse" rápidamente, y también es rentable para la producción de lotes pequeños. La tecnología de impresión 3D puede ser útil aquí. Se puede hacer un conjunto de moldes de producción de lotes pequeños en solo unos días para satisfacer las demandas personalizadas.

Más integrado: en el futuro, los moldes no solo pueden "hacer piezas", sino que también pueden completar el ensamblaje incidentalmente. Por ejemplo, al hacer moldes para juguetes, una vez formados de una sola vez, varias partes del juguete ya están unidas, eliminando la necesidad de un montaje manual y ahorrando tiempo significativamente.

Ir global para competir: la tecnología de moho doméstico es cada vez más fuerte. En el futuro, se exportará más al extranjero para competir con las fábricas de moldes de todo el mundo. Esto requiere que nuestra fábrica de moldes no solo tenga una tecnología excelente, sino que también sea buena en la administración, capaz de producir de acuerdo con los estándares internacionales y garantizar la calidad y el tiempo de entrega.

6. Conclusión

Los moldes de inyección pueden parecer insignificantes, pero son los "héroes anónimos" en la producción industrial. Desde los artículos pequeños que usamos todos los días hasta las piezas grandes en automóviles y aviones, ninguno de ellos puede prescindir de su capacidad de "dar forma". Aunque su principio de funcionamiento se basa en las características simples del plástico, el proceso de diseño y fabricación oculta innumerables consideraciones meticulosas y sabiduría técnica.

Hoy en día, los moldes de inyección están evolucionando hacia ser más inteligentes, más respetuosos con el medio ambiente y más flexibles, adaptándose constantemente a las nuevas demandas del mercado. Quizás en el futuro, los productos de plástico que nos rodean se volverán más livianos, más duraderos y más creativos debido al avance de la tecnología de moldes. Comprender los moldes de inyección en realidad se trata de comprender el mundo que nos rodea que está construido de plástico y la sabiduría industrial que respalda el funcionamiento de este mundo.

Información relacionada

La posición en forma de U del molde se llena con líneas de agua y aire atrapado, que se vuelve blanco

2025-08-06

La posición en forma de U del molde está llena de líneas de agua y aire atrapado, que ...

Las causas y soluciones de abolladuras en productos moldeados por inyección, productos terminados incompletos y flash en productos

2025-07-29

Las causas y soluciones de abolladuras en productos moldeados por inyección, Finis incompleto ...

De principio a aplicación, entender este "maestro de conformación" en la industria

2025-07-16

Desde el principio hasta la aplicación, comprenda este "maestro de conformación" en la industria P...

El dibujo del molde y la entrada de la puerta

2025-08-05

El dibujo del molde y la entrada del fenómeno de dibujo Gatemold: th ...

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, las grietas del producto y la deformación del producto

2025-07-30

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, el producto se agrieta ...

La disposición de la cavidad y la superficie de separación del molde.

2025-10-09

La disposición de la cavidad y la superficie de separación del molde. Las piezas que forman se refieren...