Características de rendimiento y criterios de selección de moldes de inyección

Características de rendimiento y criterios de selección de moldes de inyección

Este artículo expone sistemáticamente las características clave, los tipos principales, la base de selección y las tendencias de desarrollo de los materiales de moldes de inyección. Al analizar el rendimiento de la aplicación del acero para moldes, materiales de aleación, nuevos materiales compuestos, etc. en moldes de inyección, y combinar los indicadores de rendimiento del material con los requisitos de producción reales, proporciona una referencia para la selección racional de materiales de moldes de inyección. Al mismo tiempo, explorar las direcciones de desarrollo de la industria en términos de alto rendimiento, peso ligero, protección del medio ambiente, etc., para ayudar a mejorar el nivel de fabricación de moldes de inyección y la calidad de producción de productos de plástico

1. Introducción

Los moldes de inyección son un proceso clave en el moldeo de productos plásticos, y su rendimiento afecta directamente la calidad, la eficiencia de producción y el costo de los productos plásticos. Como base material del molde, el material del molde juega un papel decisivo en la resistencia del molde, resistencia al desgaste, resistencia a la corrosión, rendimiento de procesamiento, etc. Con la continua expansión de los campos de aplicación de productos plásticos, desde las necesidades diarias hasta los componentes electrónicos de precisión, Los requisitos para los moldes de inyección aumentan día a día, lo que también promueve el desarrollo continuo y la innovación de los materiales de moldes de inyección. Una comprensión profunda de las características y aplicaciones de los materiales del molde de inyección es un requisito previo importante para optimizar el diseño del molde, mejorar la vida útil de los moldes y mejorar la eficiencia de la producción.

2. Requisitos de rendimiento para los materiales del molde de inyección

2.1 Propiedades mecánicas

1. resistencia y dureza: durante el proceso de moldeo por inyección, el molde debe soportar el impacto de la fusión de plástico a alta temperatura y alta presión, por lo que debe tener suficiente resistencia y dureza. Alta resistencia puede evitar que el molde se deforme o se agriete bajo presión de inyección. Por ejemplo, los moldes de inyección de parachoques automotrices grandes deben soportar cientos de toneladas de fuerza de sujeción y requieren que el límite elástico del material alcance un nivel relativamente alto. La alta dureza puede mejorar la resistencia al desgaste del molde, reducir el desgaste de los componentes de formación como el núcleo y la cavidad, y extender la vida útil del molde. Por ejemplo, los moldes utilizados para fabricar engranajes de plástico requieren que la dureza del material esté entre HRC50 y 60 para garantizar la precisión a largo plazo del perfil del diente del engranaje.

2. dureza: dureza se refiere a la capacidad de los materiales del molde para resistir el impacto y agrietamiento. Durante la apertura y el cierre del molde y cuando la masa fundida de plástico llena rápidamente la cavidad, el molde estará sometido a fuerzas de impacto instantáneas. Una buena tenacidad puede evitar que el molde se agriete, se caiga y otros fenómenos. Especialmente para moldes de formas complejas o productos de paredes delgadas, la tenacidad es de vital importancia. Por ejemplo, los moldes de inyección para carcasas de teléfonos móviles deben tener un cierto grado de dureza al tiempo que garantizan la resistencia para hacer frente a las acciones frecuentes de apertura y cierre.

2,2 Rendimiento térmico

1. estabilidad térmica: durante el proceso de moldeo por inyección, la temperatura del molde aumenta a medida que se inyecta la masa fundida de plástico, y luego debe enfriarse y ajustarse rápidamente. El material del molde necesita mantener la estabilidad dimensional a altas temperaturas, no sufrir deformación térmica y tener un rendimiento estable durante los ciclos repetidos de calentamiento y enfriamiento. Por ejemplo, al fabricar productos de policarbonato (PC), la temperatura de moldeo puede alcanzar hasta 280-320 ℃, y el material del molde debe tener una buena estabilidad térmica para garantizar la precisión dimensional de los productos.

2. conductividad térmica: la transferencia de calor eficiente ayuda a acortar el tiempo de enfriamiento de los productos plásticos y mejorar la eficiencia de la producción. Los materiales con buena conductividad térmica pueden garantizar una distribución uniforme de la temperatura en los moldes y reducir defectos como la deformación y la deformación de los productos causados por un enfriamiento desigual. Por ejemplo, los materiales de molde de aleación de aluminio tienen una conductividad térmica mucho más alta que la del molde de acero y se usan a menudo en escenarios de producción de moldeo por inyección donde se requiere una alta eficiencia de enfriamiento.

2,3 Propiedades químicas

1. resistencia a la corrosión: algunas materias primas plásticas se descompondrán y producirán gases ácidos durante el proceso de moldeo (como la descomposición del PVC para producir cloruro de hidrógeno), o se utilizarán plásticos que contengan aditivos corrosivos. Esto requiere que el material del molde tenga buena resistencia a la corrosión. De lo contrario, la superficie del molde se corroerá, lo que afectará la calidad de la superficie del producto e incluso conducirá al desguace del molde. Para los moldes utilizados en la producción de accesorios de tubería de PVC, se debe adoptar un molde de acero resistente a la corrosión o se debe llevar a cabo un tratamiento anticorrosión de la superficie.

2. resistencia a la oxidación: en un entorno de moldeo por inyección a alta temperatura, los materiales del molde son propensos a la oxidación cuando entran en contacto con el aire. La formación de incrustaciones de óxido en la superficie puede afectar el rendimiento de desmoldeo del molde y la apariencia del producto. Los materiales con buena resistencia a la oxidación pueden reducir la oxidación superficial y mantener las buenas condiciones de trabajo del molde.

Fabricante del molde de la cesta del almacenamiento en China (jfmoulds.com)

3. tipos principales de materiales del molde de inyección

3,1 Die acero

1. pre-endurecido muere acero: Pre-endurecido muere el acero ha experimentado el tratamiento de pre-endurecimiento antes de salir de la fábrica, con una dureza generalmente que se extiende de HRC28 a 45. Tiene una excelente maquinabilidad y se puede mecanizar directamente en forma sin la necesidad de un tratamiento de enfriamiento adicional, evitando efectivamente los problemas de deformación durante el tratamiento térmico. Los grados comunes incluyen P20, 718, etc. El acero P20 es ampliamente utilizado y adecuado para la producción de moldes de plástico con requisitos generales, como las carcasas de electrodomésticos y moldes de juguete, etc. El acero 718 mejora aún más su pureza y dureza sobre la base de P20, Haciéndolo conveniente para los productos plásticos con los altos requisitos de calidad superficiales, tales como moldes interiores automotrices de las piezas.

2. el endurecimiento de la edad muere acero: el endurecimiento de la edad muere acero representado por NAK80 tiene una dureza relativamente baja después del tratamiento de la solución, que es conveniente para procesar y formar. Después de formar, puede obtener alta dureza (HRC38-43) y buen funcionamiento de pulido con el tratamiento del envejecimiento. Su efecto de pulido de espejo es excelente y se utiliza a menudo en la producción de moldes para productos plásticos como lentes ópticas y envases cosméticos, que tienen requisitos extremadamente altos para el acabado de la superficie.

3. templado y templado mueren acero: H13 es un típico templado y templado mueren acero, con alta dureza, alta dureza y excelente resistencia a la fatiga térmica. Es adecuado para moldes que soportan cargas térmicas y mecánicas significativas, como moldes de fundición a presión y moldes de inyección termoplásticos. Después del tratamiento de temple y revenido, la dureza del acero H13 puede alcanzar el HRC48-52, y a menudo se utiliza en la producción de moldes para parachoques de automóviles, cajas de plástico grandes, etc.

4. resistente a la corrosión mueren acero: S136 es un acero resistente a la corrosión de uso general mueren con un contenido relativamente alto del cromo, ofreciendo resistencia a la corrosión excelente y funcionamiento de pulido. No solo puede resistir los gases corrosivos producidos por la descomposición de los plásticos, sino que también hace que la superficie del molde logre un efecto de espejo. Es adecuado para la producción de productos de PVC, dispositivos médicos y otros moldes con altos requisitos de resistencia a la corrosión y calidad de la superficie.

3,2 Materiales de aleación

1. aleación de aluminio: aleación de aluminio características de baja densidad, buena conductividad térmica (alrededor de 3 a 5 veces la de morir acero) y excelente rendimiento de procesamiento. Por ejemplo, la aleación de aluminio 6061 se usa a menudo para fabricar moldes de inyección pequeños y precisos que tienen altos requisitos de eficiencia de enfriamiento, como moldes para componentes de productos 3C. Sin embargo, su dureza y resistencia al desgaste son relativamente bajas. Por lo general, se necesita un tratamiento superficial (como el anodizado duro) para mejorar las propiedades de la superficie para cumplir con los requisitos de uso del molde.

2. aleación de cobre: La aleación de cobre tiene conductividad termal excelente. La aleación de cobre de berilio es un material de aleación de cobre comúnmente utilizado en moldes de inyección. No solo conduce el calor rápidamente, sino que también tiene una alta resistencia y dureza. Se puede usar para hacer insertos locales en moldes, como incrustar insertos de cobre berilio en áreas donde el enfriamiento del molde es difícil, para acelerar la transferencia de calor, mejorar el efecto de enfriamiento y mejorar la eficiencia de producción. Sin embargo, el alto costo de las aleaciones de cobre limita su amplia aplicación en la estructura general de los moldes.

3,3 Nuevos materiales compuestos

1. materiales compuestos reforzados con fibra de carbono: Los materiales compuestos reforzados con fibra de carbono presentan alta resistencia, alta rigidez y baja densidad. Su resistencia específica y módulo específico son mucho más altos que los de los materiales metálicos tradicionales. En el campo de los moldes de inyección, componentes estructurales ligeros que se pueden utilizar para fabricar moldes, como el marco de soporte y el mecanismo de eyección de moldes, etc. Aunque su aplicación en moldes de inyección todavía se encuentra en la etapa exploratoria en la actualidad, con su excelente rendimiento, Se espera que juegue un papel importante en la fabricación de moldes de alta gama en el futuro.

2. compuestos de la matriz del metal: Los compuestos de la matriz del metal utilizan los metales como la matriz y añaden fases de refuerzo tales como partículas de cerámica y fibras de carbono, que pueden aumentar perceptiblemente la dureza, la resistencia de desgaste y la estabilidad termal de los materiales. Por ejemplo, los compuestos de matriz de aluminio reforzado con partículas de carburo de silicio pueden usarse para fabricar componentes resistentes al desgaste de moldes de inyección, tales como deslizadores y pasadores de guía, extendiendo efectivamente la vida útil de los moldes.

Fabricante de dos colores del molde en China (jfmoulds.com)

4. base para seleccionar materiales de molde de inyección

4,1 Requisitos para productos de plástico

1. forma y tamaño del producto: los productos de plástico con formas complejas requieren moldes para tener estructuras finas. Se deben seleccionar materiales con un buen rendimiento de procesamiento, como el acero para moldes prefabricados, que es conveniente para el procesamiento de cavidades complejas. Para moldes de productos grandes, los materiales deben tener suficiente resistencia y rigidez para soportar la presión de inyección, como el uso de aceros de moldes de alta resistencia como H13.

2. requisitos de calidad superficial: Para los productos con altos requisitos para el final superficial y la transparencia, tales como lentes ópticas y envases plásticos transparentes, los materiales con buen funcionamiento de pulido, tal como NAK80 y S136, deben ser seleccionados. Para las necesidades diarias con bajos requisitos de apariencia, se puede seleccionar acero de troquel ordinario con menor costo.

3. requisitos de rendimiento para el uso: si el producto necesita ser utilizado en un ambiente de alta temperatura, el material del molde debe tener buena estabilidad térmica; Para los productos que entran en contacto con sustancias corrosivas, se deben seleccionar materiales con fuerte resistencia a la corrosión.

4,2 Lote de producción

1. producción de lotes pequeños: cuando se trata de la producción de lotes pequeños, el costo de los moldes es una consideración crucial. Se pueden seleccionar materiales con precios relativamente bajos y un buen rendimiento de procesamiento, como el acero P20, para reducir el costo de fabricación de los moldes. Al mismo tiempo, también se puede considerar que los materiales livianos como la aleación de aluminio acortan el ciclo de producción.

2. producción en masa: la producción en masa requiere que los moldes tengan una vida de servicio larga. Se deben seleccionar materiales con alta dureza, buena resistencia al desgaste y excelente rendimiento integral, como el acero H13 y el acero S136. Aunque el costo del material es relativamente alto, el costo de compartir el molde por unidad de producto puede reducirse extendiendo la vida útil del molde.

4,3 Factores de costo

El costo de los materiales del molde representa una proporción relativamente grande del costo total del molde, y es necesario considerar exhaustivamente el precio del material, el costo de procesamiento y la vida útil. Por ejemplo, aunque la aleación de cobre berilio tiene un rendimiento excelente, es costosa y solo es adecuada para moldes que tienen requisitos extremadamente altos para la eficiencia de enfriamiento y presupuestos suficientes. El acero de troquel ordinario tiene un precio bajo y es adecuado para moldes donde los requisitos de rendimiento no son particularmente estrictos.

5. materiales del molde de inyección

5,1 Alto rendimiento

Con el desarrollo de productos plásticos hacia la alta precisión y el alto rendimiento, los requisitos de rendimiento para los materiales del molde aumentan constantemente. En el futuro, el acero se desarrollará hacia una mayor resistencia, mayor tenacidad, mejor estabilidad térmica y resistencia al desgaste. Al optimizar la composición química y el proceso de tratamiento térmico, se desarrollarán nuevos grados de acero. Mientras tanto, el rendimiento de los nuevos materiales compuestos también continuará mejorando, ampliando su alcance de aplicación en el campo de los moldes de inyección.

5,2 Lightweighting

En campos como los automóviles y la industria aeroespacial, la demanda de productos de plástico livianos es cada vez más urgente, lo que también impulsa el desarrollo de materiales de moldes de inyección hacia el aligeramiento. La aplicación de materiales de aleación liviana como aleaciones de aluminio y aleaciones de magnesio, así como materiales compuestos reforzados con fibra de carbono, se generalizará. A través de la optimización estructural y la innovación de materiales, se puede lograr un diseño ligero de moldes, reduciendo su peso y mejorando la eficiencia de la producción.

El material de los moldes de inyección es un factor clave que determina el rendimiento de los moldes y la calidad de los productos plásticos. Los diferentes tipos de materiales de molde tienen sus propias características. En aplicaciones prácticas, se debe realizar una selección exhaustiva en función de factores como los requisitos de los productos de plástico, los lotes de producción y los costos. Con el desarrollo de la industria manufacturera, los materiales de moldeo por inyección están constantemente innovando y avanzando en las direcciones de alto rendimiento, peso ligero, respeto al medio ambiente e inteligencia. La investigación en profundidad sobre las tendencias de rendimiento y desarrollo de los materiales de moldes es propicia para promover la mejora de la tecnología de moldes de inyección, satisfacer las demandas de producción cada vez más diversas de los productos de plástico y facilitar el desarrollo sostenible de la industria de procesamiento de plástico.

Información relacionada

Una colección de procesos de fabricación de moldes, estándares, procesos y casos.

2025-06-19

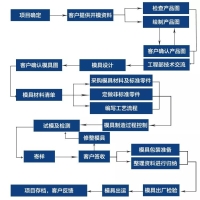

El diagrama de flujo del proceso es el siguiente: todo tipo de herramientas y productos utilizados en u...

Moldes de inyección: el "gen industrial" escondido detrás de todo

2025-07-12

Moldes de inyección: el "gen industrial" escondido detrás de todo cuando nuestro fing...

Explorando el ciclo de vida completo de los moldes de inyección y reflexiones sobre los avances de la industria

2025-07-15

Explorando el ciclo de vida completo de los moldes de inyección y pensamientos sobre la...

Explorando moldes de inyección: la base de precisión de la fabricación industrial

2025-07-11

Exploración de moldes de inyección: la base de precisión de la fabricación industrial...

Moldes de inyección: un análisis exhaustivo desde la artesanía de precisión hasta diversas aplicaciones

2025-06-30

Moldes de inyección: un análisis exhaustivo de la artesanía de precisión a los buzos...

Características de rendimiento y criterios de selección de moldes de inyección

2025-06-30

Características de rendimiento y criterios de selección de moldes de inyección...