Control de enfriamiento del molde

Control de enfriamiento del molde

1. tubería de prisión

La función de la tubería de enfriamiento es transferir el fuego en el molde al medio controlado por temperatura a través de las paredes laterales de la tubería. El método de control de temperatura con la mayor relación rendimiento-rendimiento es utilizar tuberías de enfriamiento circulares para la reducción de la temperatura.

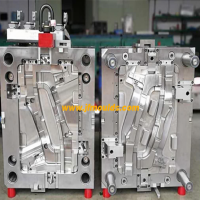

Cada parte moldeada por inyección debe tener su propio tubo de enfriamiento. Existen las siguientes reglas generales para elegir tuberías de enfriamiento:

El diámetro del canal suele ser de 6 a 14 milímetros.

Múltiples tuberías de diámetro pequeño son más efectivos que algunos de gran diámetro.

Las tuberías con diámetros pequeños pero longitudes largas pueden causar pérdidas de presión significativas.

Tubería de enfriamiento de la serie

Al usar el enfriamiento de la serie, solo hay una tubería para ingresar y dejar el molde. Como resultado, la temperatura del medio de enfriamiento aumentará gradualmente a medida que se extienda la tubería. De esta manera, la temperatura del molde en diferentes áreas será diferente.

Tubería de enfriamiento paralelo

Al usar este método de enfriamiento, el agua entrante se dividirá en múltiples tuberías paralelas para lograr el propósito de un control uniforme de la temperatura del molde. La desventaja de este método es que si hay un bloqueo de tubería, su ubicación es muy difícil de determinar.

Fabricante de parachoques del molde del coche en China (jfmoulds.com)

2. Distribución de temperatura

La temperatura del moho es crucial tanto para los beneficios económicos del moldeo por inyección como para la calidad de las piezas moldeadas por inyección. Los últimos resultados de la investigación muestran que la diferencia de temperatura de toda la cavidad no debe exceder los 5 ℃. Este objetivo se puede lograr aplicando correctamente una serie de métodos de enfriamiento.

En los primeros días, la diferencia de temperatura entre la entrada y la salida del molde a menudo excedía los 20 ℃. Esto conducirá a una disminución en la calidad de las piezas moldeadas por inyección y una extensión del tiempo de enfriamiento requerido para que la fusión se solidifique, y el ciclo de moldeo correspondiente también se prolongará. Hoy en día, el diseño de control de temperatura del moho se ha convertido en un modo de calentamiento seleccionable, es decir, calentarse cerca de la superficie del producto y puede controlarse en diferentes áreas.

Existen varios métodos de enfriamiento que pueden llevar rápidamente el molde a la temperatura de desmoldeamiento del producto. En pocas palabras, hay enfriamiento continuo, enfriamiento segmentado y enfriamiento intermitente, también conocido como enfriamiento de pulso.

Es muy importante eliminar el calor bajo la premisa de que la temperatura del molde es apropiada. Cuando la temperatura del moho es demasiado baja, el enfriamiento rápido tendrá un impacto negativo en el rendimiento del producto.

La distribución de la temperatura y la fluidez del plástico deben tenerse en cuenta.

2.1 Distribución de temperatura de moldes de plástico termoestable

Los moldes de plástico termoestables se calientan eléctricamente y están formados por bieles de calentamiento, placas de calentamiento, bobinas de calentamiento o placas de calentamiento. La placa caliente no está integrada en el molde, sino que es parte de la máquina de moldeo por inyección. La temperatura del molde es de entre 150 y 180 grados centígrados.

La temperatura del molde se mide por un termopar. Los termopares y los elementos de calentamiento se configuran para mantener la diferencia de temperatura de la superficie dentro de 5 ℃. Cuando los requisitos para productos moldeados por inyección son muy altos, la diferencia de temperatura debe reducirse de 5 ℃ a 2 ℃.

Para reducir la pérdida de calor del molde, se deben instalar tablas de aislamiento de calor en el molde.

2.2 Distribución de temperatura de los moldes de elastómero

Los moldes de elastómero también se calientan eléctricamente y están compuestos de mangas de calentamiento, placas de calentamiento, bobinas de calentamiento o placas de calentamiento. La placa caliente no está integrada en el molde, sino que es parte de la máquina de moldeo por inyección. La salida de calor de los moldes de plástico termoestables es de 35 a 40W/kg, mientras que la de los moldes de elastómero requiere 50 a 60W/kg. La razón es que el elastómero tiene una conductividad térmica relativamente baja y, en segundo lugar, la estructura de su producto es relativamente débil, por lo que se enfría rápidamente.

La temperatura del molde de elastómero también se mide mediante termopares. Los termopares y los elementos de calentamiento se configuran para mantener la diferencia de temperatura de la superficie dentro de 5 ℃. Cuando los requisitos para los productos moldeados por inyección son muy altos, la diferencia de temperatura puede ser tan baja como 2 a 5 grados centígrados.

Para reducir la pérdida de calor del molde, se deben instalar tablas de aislamiento de calor en el molde.

Fabricante de moho de cubos en China (jfmoulds.com)

3. Continuous cooling

The temperature control of the mold requires the use of a cooling medium, which will directly penetrate the mold. However, most injection molds are heated to 40 to 80 degrees Celsius by mold temperature control units. The mold temperature for engineering plastics needs to be as high as 200℃.

The cooling water flow regulator uses manual flow regulation to control the temperature. The thermometer responds to temperature changes by measuring the temperature of the return water. The regulation of flow is accomplished by the control valve.

The flow rate display is indicated by a conical float lifted by the water flow in the mold cooling circuit after passing through a complex measurement system.

Mold temperature control machine

The temperature control medium in the mold temperature control machine is water or oil. If the required temperature is higher than the boiling point of water, a pressurized water temperature machine or an oil temperature machine should be used.

The water flow loop in a traditional mold temperature control machine can be either open-loop or closed-loop. In an open-loop system, indirect cooling is used, and the pre-water temperature can reach 95°C while the oil temperature can reach 200 °C. To avoid contact with oxygen, oil is usually only used in closed-loop systems. In a closed-loop system, the system water temperature can reach as high as 230℃.

If the cooling medium cannot directly reach all areas of the formed component, the cooling time needs to be extended to ensure that the temperature of the uncooled parts also reaches the temperature required for demolding. This will lead to an extension of the molding cycle and an increase in product costs. Therefore, all components on the mold must be integrated into the cooling circuit.

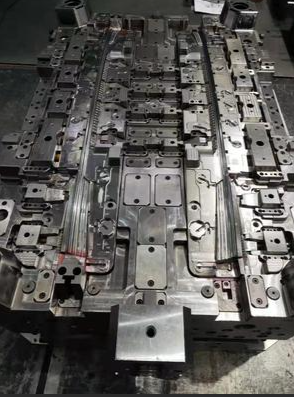

4. Zoned cooling

The basis of zonal cooling is the mold design based on the heat distribution of the product. The mold is divided into independent areas so that areas with different temperature requirements can be assigned to independent cooling circuit control.

The traditional zoned cooling solution, also known as the multi-loop cooling method, connects independent cooling loops to independent mold temperature control units. When the number of cooling circuits increases, both the operational difficulty and the required space will increase.

Zoned cooling enables different injection molded parts to be cooled separately. When the plastic flow path is long, the area near the gate can be focused on cooling, while gradually moving away from the gate, the cooling amplitude can be gradually weakened. Separate control of different temperature zones can balance the cavity temperature. As a result, the quality of injection molded parts is improved, while the molding cycle is reduced. Temperature control circuits of the same temperature can be aggregated together to reduce operational difficulty.

The cooling of strip-shaped and slender cores is particularly difficult. A makeshift solution is to use mold materials with high thermal conductivity in these areas. For instance, wrinkled copper has a thermal conductivity five times higher than that of steel.

Información relacionada

Los tipos de fundición de moldes de dos placas

2025-07-22

Los tipos de fundición de moldes de dos placas 1.1 Piezas moldeadas por inyección sin sobrecarga ...

El "Maestro Shaping" Oculto en las Necesidades Diarias

2025-07-17

El "Shaping Master" oculto en las necesidades diarias En producción industrial de hoy...

Partes estándar de los moldes

2025-07-24

Partes estándar de moldes1 Mold FramePrefabricados Conjuntos de base de molde estándar Oscantos o ...

Explorando el ciclo de vida completo de los moldes de inyección y reflexiones sobre los avances de la industria

2025-07-15

Explorando el ciclo de vida completo de los moldes de inyección y pensamientos sobre la...

La clave para el moldeo de productos de plástico

2025-07-21

La clave para la moldura de productos de plástico en el deslumbrante mundo de la producción de plástico de hoy ...

Molde de inyección: el "Creador invisible" en el taller

2025-07-09

Molde de inyección: El "Creador invisible" en el workshopI. La primera impresión de la...