Rugosidad superficial de piezas moldeadas.

Rugosidad superficial de piezas moldeadas.

I. Métodos de representación y significados de la rugosidad

Desviación media aritmética del contorno Valor Ra: 50 micras, 25 micras, 12,5 micras, 6,3 micras, 3,2 micras, 1,60 micras, 0,80 micras, 0,40 micras, 0,20 micras, 0,10 micras, 0,050 micras, 0,025 micras, 0,012 mu m, etc.

Dos: métodos de procesamiento y rugosidad de la superficie formada.

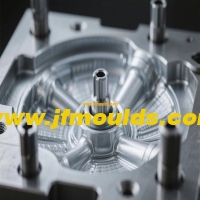

Los métodos de procesamiento para la superficie de la cavidad incluyen los siguientes tipos.

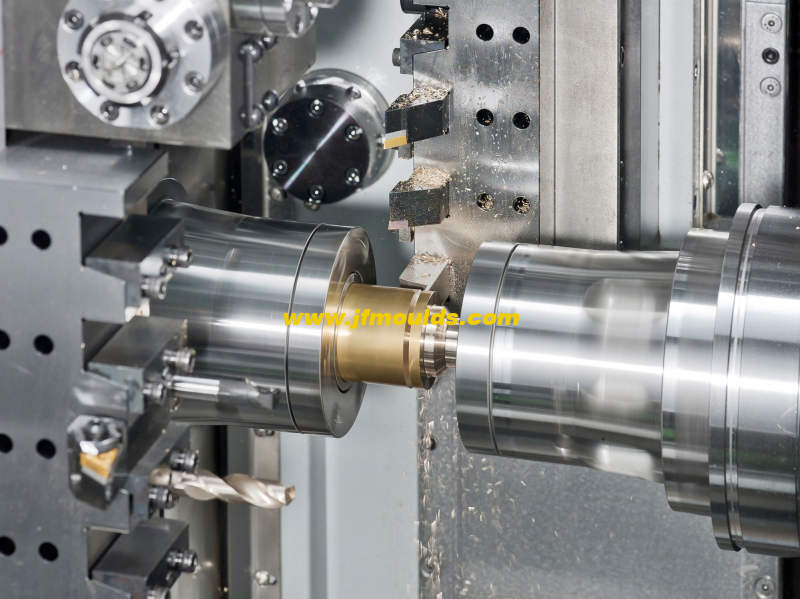

1. Procesamiento mecánico, como torneado, fresado, cepillado, rectificado, lapeado, taladrado, taladrado, escariado, ranurado, pulido, etc.

2. Procesamiento eléctrico, como mecanizado por descarga eléctrica, mecanizado por corte de alambre, etc.

3. Procesamiento de conformado, como fundición de precisión, extrusión, etc.

4. Tratamiento superficial, como cromado, chorro de arena, etc.

Existen muchos métodos para procesar cavidades y diferentes métodos de procesamiento y la rugosidad que se puede lograr con el mismo método de procesamiento.

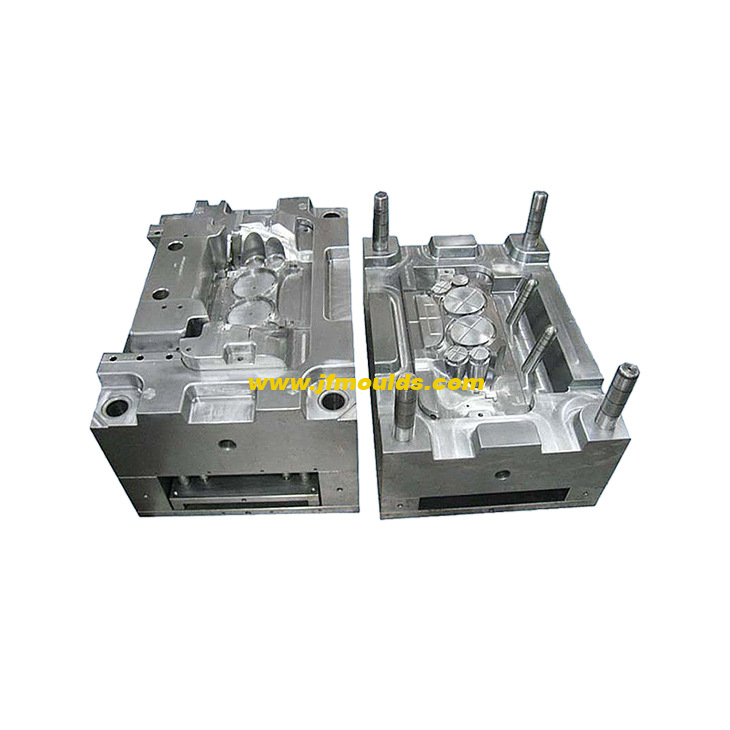

Fabricante de moldes de mesa en China (jfmoulds.com)

Tres: Pulido de la superficie formada.

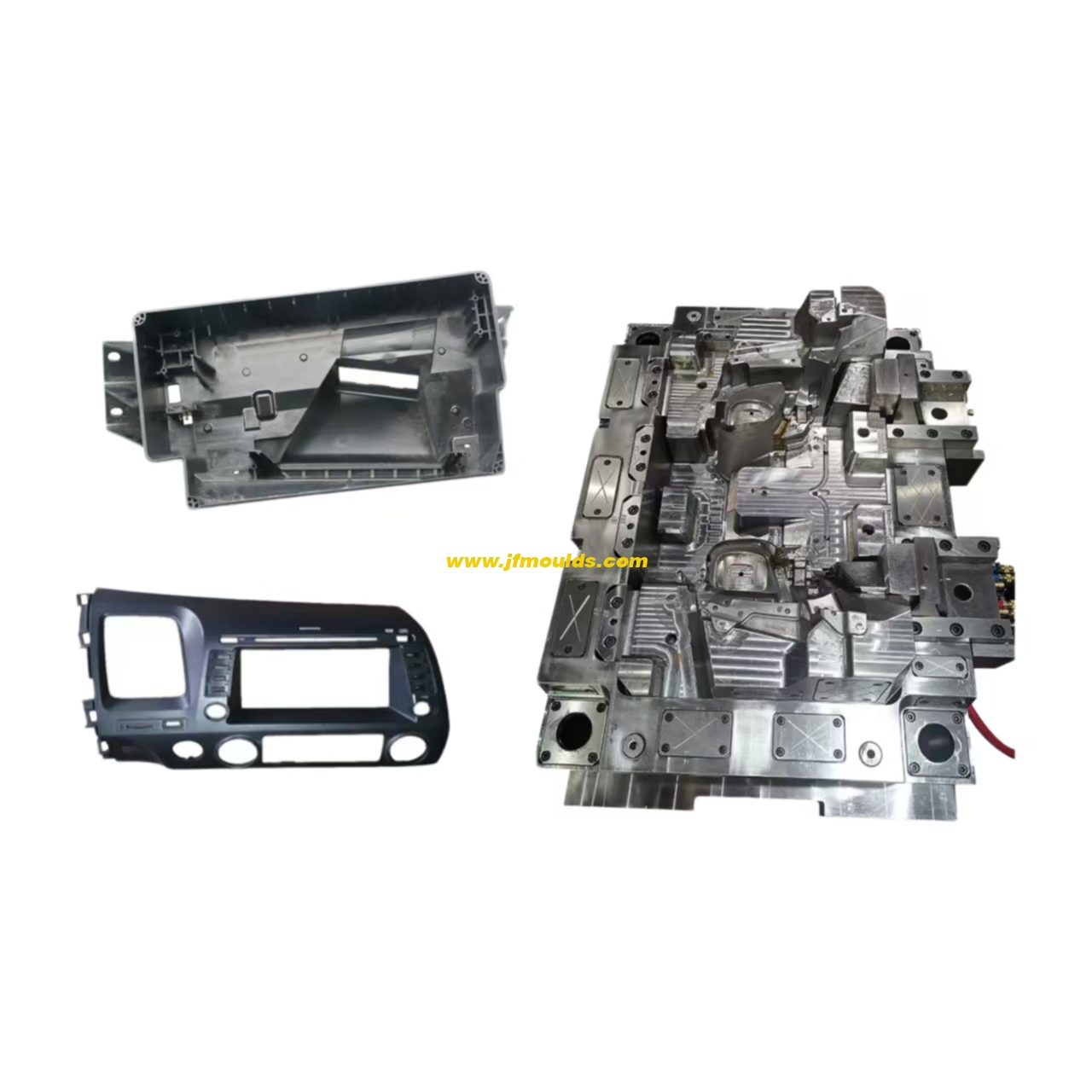

(1) ¿Por qué es necesario pulir la superficie del molde?

La rugosidad de la superficie de formación del molde afecta directamente a la rugosidad de la superficie de la pieza de plástico. Debido a la cada vez más amplia gama de aplicaciones de las piezas de plástico, los requisitos de los clientes en cuanto a la calidad de la superficie de las piezas de plástico aumentan constantemente. Las superficies formadas obtenidas mediante procesamiento mecánico ordinario y mecanizado por descarga eléctrica a menudo no cumplen con los requisitos de rugosidad superficial de las piezas de plástico. Por lo tanto, es necesario llevar a cabo un tratamiento de pulido superficial en la superficie formada después del procesamiento mecánico o mecanizado por descarga eléctrica para mejorar la rugosidad de la superficie formada. El pulido se puede dividir en pulido ordinario y pulido espejo. La rugosidad Ra del pulido ordinario puede alcanzar 0,2 µm, mientras que la del pulido espejo puede alcanzar 0,008 µm. El pulido espejo se utiliza principalmente para la superficie de formación de moldes de piezas de plástico transparentes. La superficie formada después del pulido también tiene las siguientes ventajas.

Durante la producción de moldeo por inyección, las piezas de plástico son relativamente fáciles de desmoldar.

② Puede reducir el desgaste del molde causado por el plástico fundido.

③ Puede reducir la resistencia al flujo del plástico fundido.

④ Puede reducir la rotura o explosión del molde causada por una carga o fatiga excesiva temporal.

(2) Cómo juzgar la calidad de la superficie del moldeo

Se deben tener en cuenta los siguientes puntos al juzgar la calidad de la superficie de los moldes.

La superficie del molde debe tener un plano geométricamente correcto y sin protuberancias.

Cuando la superficie de un molde se pule a espejo, la rugosidad de la superficie generalmente se juzga a simple vista. Sin embargo, a menudo es difícil juzgar a simple vista porque una superficie que se considera lisa a simple vista puede no ser un plano completamente liso en el verdadero sentido de la geometría.

③ La superficie del molde debe estar completamente libre de marcas de rayones, como agujeros de arena fina dejados por partículas carbonizadas que se extraen o descamaciones locales. Si los requisitos de calidad del molde son estrictos, la suavidad de su superficie de formación se puede medir con instrumentos especiales, como el método de refracción de ondas de luz o una lupa, etc.

(3) Técnicas y procesos de pulido.

El proceso y las técnicas de pulido son de gran importancia. Si las técnicas se utilizan correctamente, el efecto seguramente será excelente. Por el contrario, si las técnicas son de mala calidad, no sólo no se reducirá la rugosidad de la superficie formada, sino que también se dañará la calidad original de la superficie, haciendo que la superficie formada sea aún más rugosa.

Firstly, engraving molds are mostly processed by milling machines, electrical discharge machines or precision casting. If the surface of the mold is required to be smooth, the surface that has been milled must undergo rough grinding, fine grinding and polishing processes. The surfaces processed by electrodes only need to be finely ground and polished, while the molds for precision casting only need to be polished with drill gypsum.

Quick and good polishing can be achieved by grinding with a grinding wheel, first removing the tool marks left by mechanical processing. Whether using mechanical grinding or manual grinding, please abide by the following principles:

When grinding with a grinding wheel, a large amount of coolant should be used to avoid overheating, which may affect the hardness of the mold and cause local annealing of the formed surface.

② Clean and scratter-free grinding wheels or grinding stones should be selected. The higher the hardness of the steel, the softer the grinding stone should be chosen

③ Each time a finer grinding wheel is used, the workpiece and the palm of the finger must be thoroughly cleaned to avoid leaving coarse sand grains that could scratch the formed surface. The finer the grinding wheel, the more attention should be paid.

④ When a finer first-grade grinding wheel is selected each time, the direction of the mold should be changed to form a 45° Angle with the previous one, and then grinding. When the new grinding marks completely cover the direction of the previous grinding marks, add another 25% of the time to continue grinding to eliminate the deformed thin surface layer, and then select a finer grade grinding wheel.

The advantage of constantly changing the direction of the stone mill is that it can avoid the formation of irregular patterns.

When grinding large and flat molds, soft hand-held grinding discs should be avoided as much as possible. Instead, grinding stones should be selected to prevent the formation of irregular patterns

(4) Polishing precautions

Before the mold test, it is necessary to check whether the polishing fully meets the requirements or is completely completed.

② Whether the fire pattern is correct and whether it can be demolded.

③ For all mirror polishing, the steel must be ASSAB136 or NAK80, with a hardness of 52 to 54HRC.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

Información relacionada

La posición en forma de U del molde se llena con líneas de agua y aire atrapado, que se vuelve blanco

2025-08-06

La posición en forma de U del molde está llena de líneas de agua y aire atrapado, que ...

Partes estándar de los moldes

2025-07-24

Partes estándar de moldes1 Mold FramePrefabricados Conjuntos de base de molde estándar Oscantos o ...

Soluciones al problema de una fácil rotura en la unión de la diferencia de color de apariencia del molde y el flujo de material

2025-09-05

Soluciones al problema de rotura fácil en la unión del apariencia del molde ...

El anillo de posicionamiento y los tornillos del molde.

2025-10-07

El anillo de posicionamiento y los tornillos de la moldea: posicionamiento circule son dos ...

El ajuste de la temperatura de moldeo por inyección y los parámetros de tiempo

2025-07-27

La configuración de la temperatura de moldeo de inyección y los parámetros de tiempo1. Escenario de te ...

Tecnología de puerta de moho de inyección

2025-07-23

Inyection Mold Gate Technologygating Systemauto Mould_taizhou Jiefeng Mold Co., ...