Moldes de inyección: de la precisión milimétrica al motor invisible de la transformación industrial

Moldes de inyección: de la precisión milimétrica al motor invisible de la transformación industrial

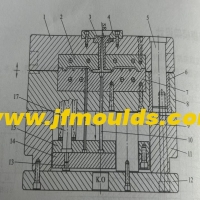

En el sistema industrial moderno, los moldes de inyección son un tipo de equipo especial que combina densidad técnica y valor industrial. Toma el acero como su columna vertebral y la precisión como su alma, transformando el plástico fundido en productos industriales de diversas formas, que van desde pines de conector electrónico de 0,1 milímetros hasta

Parachoques de coche de 3 metros de largo. Su capacidad de control de precisión define directamente el techo de calidad de la industria manufacturera. Según datos de la industria, el 75% de los productos de plástico globales dependen de moldes de inyección para el moldeo. Por cada aumento de 0,01 milímetros en la precisión del molde, más del 30% de asem

Las pérdidas de Bly pueden reducirse para las industrias aguas abajo. Esta "precisión invisible" está remodelando silenciosamente los patrones de desarrollo de docenas de campos como los automóviles, la atención médica y la aviación.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

I. Juego de precisión en el mundo microscópico: el código técnico central de moldes de inyección

El control de precisión de los moldes de inyección puede considerarse como una maravilla microscópica de la industria moderna. Cuando observamos las costuras de la carcasa del teléfono móvil bajo un microscopio, esos espacios de 0,02 milímetros que son difíciles de distinguir a simple vista son en realidad el compromiso perfecto entre la cavidad del molde y el núcleo después de miles de ajustes. Este control de precisión implica tres dimensiones técnicas entrelazadas, que juntas forman el "triángulo de hierro" del rendimiento del molde.

La guerra encubierta de materiales nunca ha cesado en la fabricación de moldes. La visión tradicional sostiene que la dureza del acero del troquel es la única garantía de precisión. Sin embargo, en la producción real, la "dureza roja" (la capacidad de mantener la dureza a altas temperaturas) del acero H13 es a menudo más crucial que su dureza a temperatura ambiente. Cuando el plástico fundido se inyecta en el molde a 250 ℃, la superficie de la cavidad tiene que soportar una presión de 500 Newtons por centímetro cuadrado. Si el coeficiente de expansión térmica del material se desvía en 0,00001/℃, un molde de 1 metro de largo causará una deformación de 0,1 milímetros. Esta es también la razón por la cual los moldes de precisión en el campo aeroespacial deben usar acero mejorado S136H. Después de un tratamiento especial de envejecimiento, la deformación térmica dentro del rango de-50 ℃ a 300 ℃ se puede controlar dentro de 0.005 mm/m.

La sabiduría topológica del diseño estructural está oculta en cada detalle. El diseño de ángulo entre el canal principal y el canal de desviación puede parecer simple, pero en realidad afecta la distribución de la velocidad de flujo de la masa fundida de plástico: un ángulo de 45 ° puede reducir la pérdida de presión en un 30%, mientras que un ángulo de 60 ° es más propicio para el escape. Un cierto fabricante de equipos médicos tuvo una vez una desviación de 0,05 milímetros en el diámetro de la compuerta del molde del conjunto de infusión, lo que llevó a que la cantidad residual del medicamento líquido excediera el estándar en tres veces. Eventualmente, a través de la simulación CAE, la puerta se cambió a una estructura en forma de abanico, y este problema de la industria se resolvió. La precisión de ajuste del mecanismo de guía es incluso más estricta. El espacio entre el poste de guía y el manguito de guía debe controlarse dentro de 0.003 a 0.005 milímetros, lo que equivale a 1/20 del diámetro de un cabello humano. Sólo con tal precisión puede el molde mantener una precisión de posicionamiento de repetición de nivel micrométrico cada vez que se abre y se cierra.

El equilibrio dinámico del campo de temperatura es la mano invisible del control de precisión. La disposición de los canales de agua de refrigeración en el molde no es una disposición paralela simple, sino más bien un "diseño de gradiente" basado en la diferencia en el grosor de la pared de la pieza de plástico. En el molde del tablero de instrumentos automotriz, el diseñador organizará canales de agua con un diámetro de 12 milímetros en las costillas de refuerzo de 8 milímetros de espesor, y usará canales de agua de 8 milímetros en el área de pared delgada de 2 milímetros. La velocidad de enfriamiento de cada área se sincroniza a través de la diferencia de flujo. El molde de la carcasa de la batería de un cierto fabricante de vehículos de nueva energía hizo que la pieza de plástico se deformara 0,3 milímetros debido a un enfriamiento desigual, no cumpliendo con los requisitos de sellado. Finalmente, añadiendo una vía fluvial en espiral, el tiempo de enfriamiento se acortó de 60 segundos a 45 segundos, y la deformación se controló dentro de 0,05 milímetros.

Ii. Avance tecnológico en la era personalizada: desde bases de moldes estándar hasta soluciones de formas irregulares

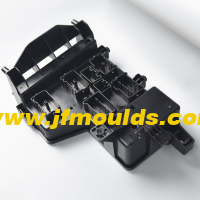

Cuando la electrónica de consumo entra en la era de la "competencia milimétrica", los moldes estandarizados ya no pueden satisfacer las demandas industriales. Los moldes de inyección personalizados se están convirtiendo en un campo de pruebas para la innovación tecnológica. El desafío central radica en cómo equilibrar la contradicción entre la "estructura compleja" y la "estabilidad de la producción en masa". El molde de la caja del reloj de un determinado fabricante de relojes inteligentes contiene 12 deslizadores y 8 tapas inclinadas, y necesita completar la acción sincrónica sin núcleo en 0,5 segundos. Este nivel de complejidad requiere la precisión de procesamiento de las piezas del molde para alcanzar el grado IT5 (rango de tolerancia ± 0.005 milímetros).

Los micro moldes de inyección han abierto una nueva dimensión en la competencia de precisión. En el campo de los chips de microfluidos médicos, los moldes necesitan formar microcanales con un ancho de solo 50 micrómetros, lo que equivale al diámetro de un cabello humano. Este tipo de precisión requiere que el equipo de procesamiento tenga capacidad de alimentación a nivel nano, utilizando herramientas súper duras (nitruro de boro cúbico CBN) para cortar bajo husillos de alta velocidad (40.000 revoluciones por minuto), mientras que la temperatura ambiente debe controlarse a 20 ± 0,5 ℃ para evitar la deformación térmica que afecta la precisión del procesamiento. El molde de chip de una determinada compañía de pruebas biológicas ha logrado la replicación por lotes de microestructuras de 30 micrones mediante el uso de tecnología de litografía UV-LIGA para fabricar cavidades de electrodos, reduciendo el consumo de reactivos de prueba en un 70%.

La dificultad técnica de los moldes grandes y complejos radica en el "equilibrio de fuerzas". El peso de un molde de panel lateral de automóvil de 3 metros de largo supera las 50 toneladas. El procesamiento de su cavidad requiere un centro de mecanizado de enlace de cinco ejes para operar continuamente durante 72 horas, durante las cuales el desgaste de la herramienta debe controlarse dentro de 0,01 milímetros. El aspecto más crucial es la distribución de la fuerza de sujeción: cuando la máquina de moldeo por inyección cierra el molde con una fuerza de 1800 toneladas, la desviación de la fuerza de cada parte del molde no debe exceder el 5%; de lo contrario, causará marcas de destello o contracción en la pieza de plástico. Una cierta fábrica de vehículos comerciales ha aumentado la tasa de calificación de los parachoques grandes del 82% al 99% al incrustar 24 sensores de presión en el molde para monitorear la distribución de la fuerza de sujeción en tiempo real.

Los moldes de respuesta rápida están transformando el ecosistema industrial. El ciclo de desarrollo de los moldes tradicionales es de hasta 45 días, mientras que para los moldes con canales de agua de refrigeración conformes impresos en 3D, el ciclo de desarrollo se puede acortar a 15 días. El núcleo del molde del panel de control de la lavadora de una determinada empresa de electrodomésticos, fabricado a través de la tecnología de impresión 3D de metal SLM, tiene un aumento del 40% en la eficiencia de enfriamiento. Al mismo tiempo, como no hay necesidad de un procesamiento tradicional de perforación de canales de agua, el costo de realización de estructuras complejas se ha reducido en un 35%. Esta capacidad de "iteración rápida" ha reducido a la mitad el ciclo desde el diseño del producto hasta la producción en masa, lo que la hace particularmente adecuada para mercados que cambian rápidamente, como los hogares inteligentes.

III. Revolución de materiales y evolución de procesos: salto tecnológico en la fabricación de moldes

La historia de desarrollo de moldes de inyección es esencialmente una historia evolutiva impulsada por la promoción mutua de materiales y procesos. Cuando el campo aeroespacial requiere moldes que pueden soportar temperaturas de hasta 300 ℃, los materiales de acero tradicionales se han vuelto inadecuados. Como resultado, ha surgido un nuevo tipo de acero en polvo de alta velocidad: el acero ASP-60, producido a través de la tecnología de atomización en polvo, Tiene una uniformidad de distribución de carburo cinco veces mayor que la del acero forjado tradicional y aún puede mantener una dureza de HRC58 a 500 ℃ Aumentar la vida útil del molde de culata del motor de 500.000 ciclos a 1,5 millones de ciclos.

La tecnología de tratamiento de superficies se ha convertido en la clave para mantener la precisión. Después del tratamiento de nitruración por plasma, la dureza superficial de la cavidad del molde se puede aumentar de HRC30 a HRC65, y al mismo tiempo se forma una capa endurecida de 0,01 milímetros de espesor. Esta capa no solo puede resistir la erosión y el desgaste de la masa fundida de plástico, sino que tampoco afecta la calidad de la superficie de la pieza de plástico. En los moldes de lentes ópticas, la tecnología de pulido de ultra precisión puede lograr una rugosidad de la superficie de la cavidad de Ra0.001 micras, que es diez veces la suavidad de una superficie de espejo. Sólo con tal precisión puede la transmitancia de luz de la lente alcanzar el 99,9%. El molde de lente de un determinado fabricante de cámaras adopta la tecnología de pulido magnetoreológico, que mantiene los defectos de la superficie dentro de los 5 nanómetros y aumenta la resolución de la lente en un 20%.

La fabricación aditiva ha traído consigo un paradigma de innovación en la estructura del molde. Los canales de agua de refrigeración de los moldes tradicionales están limitados por el proceso de perforación y solo se pueden hacer en línea recta. Sin embargo, la tecnología de impresión 3D puede crear canales de agua en espiral, dendríticos y otros, lo que aumenta la eficiencia de enfriamiento en más del 40%. El molde de un determinado fabricante de la carcasa del teléfono móvil ha adoptado la tecnología de fusión selectiva por láser (SLM) para construir una red de vías fluviales que imita los vasos sanguíneos biológicos dentro del núcleo, reduciendo el ciclo de moldeo de 30 segundos a 18 segundos, y al mismo tiempo, La deformación de la pieza de plástico se ha reducido de 0,2 milímetros a 0,08 milímetros. Esta tecnología no solo mejora la eficiencia de la producción, sino que también resuelve el problema de las "marcas de contracción en áreas de paredes gruesas" que es difícil de superar para los moldes tradicionales.

La integración inteligente del sensor otorga a los moldes un "sentido táctil". Los moldes modernos de alta gama están equipados con varios sensores, como sensores de temperatura, presión y desplazamiento, y pueden recopilar 1.000 conjuntos de datos de producción por segundo en tiempo real. Cuando se detectan fluctuaciones anormales en la presión de la cavidad, el sistema ajustará los parámetros de la máquina de moldeo por inyección en 0,1 segundos para evitar defectos en los lotes. El molde de parachoques de un determinado fabricante de autopartes ha logrado el monitoreo en tiempo real de la distribución de tensiones mediante la implantación de sensores de fibra óptica en piezas clave, lo que ha aumentado la tasa de calificación del producto del 92% al 99,5% y ha reducido los costos de desperdicio en 8 millones de yuanes anuales. Este sistema de circuito cerrado de "percepción-retroalimentación-ajuste" está reconfigurando el modelo de control de calidad de la producción de moldeo por inyección.

Molde Co.,Ltd. de Taizhou Jiefeng de la motocicleta (jfmoulds.com)

IV. Ecosistema industrial de integración transfronteriza: penetración vertical de moldes de inyección

Los avances tecnológicos en los moldes de inyección están influyendo profundamente en los caminos tecnológicos de las industrias descendentes. En el campo del aligeramiento automotriz, los avances en la tecnología de moldes han hecho posible que los plásticos reemplacen los metales: los paneles de las puertas de los automóviles producidos con moldes de inyección asistidos por gas tienen una reducción del 30% en peso al tiempo que aumentan la rigidez en un 25%. Más importante aún, la tecnología de moldeo por inyección integrada puede transformar la estructura de ensamblaje tradicional de 15 piezas metálicas en un solo molde de una sola vez, aumentando la eficiencia de producción cinco veces. Esta transformación está remodelando el sistema de cadena de suministro de piezas de automóviles.

Los requisitos para la precisión del molde en el campo médico y de la salud han alcanzado una nueva altura. El molde cuentagotas del conjunto de infusión necesita controlar una desviación del grosor de la pared de 0,01 milímetros para garantizar la estabilidad de la velocidad de goteo del medicamento líquido. La rugosidad de la superficie del molde de la varilla de empuje para la pluma de insulina debe alcanzar Ra0.02 micras para evitar que el tubo de fármaco se raye y cause fugas. En la producción de jeringas de vacunas COVID-19, el molde debe completar 500.000 ciclos de moldeo por inyección en 12 horas, lo que requiere que el mecanismo de guía del molde tenga una resistencia al desgaste extremadamente alta. Después de reemplazar los pasadores de guía de acero tradicionales con pasadores de guía de cerámica, la vida útil del molde aumentó de 3 millones de ciclos a 10 millones de ciclos, satisfaciendo las demandas de la producción de vacunas a gran escala.

La explosión de dispositivos portátiles inteligentes ha dado lugar a innovaciones en moldes de micro-precisión. El molde de la cáscara de una determinada marca de pulsera inteligente contiene 7 mecanismos de extracción de núcleos y 4 puertas latentes, que necesitan completar acciones complejas dentro de un espacio con un diámetro de 30 milímetros. Lo que es más desafiante es que el diámetro del orificio del eje de conexión de la correa del reloj es de solo 1,2 milímetros, y su error de redondez debe controlarse dentro de 0.002 milímetros; de lo contrario, hará que la correa del reloj se atasque. Este requisito de precisión requiere que el molde adopte un diseño de "cavidad dividida", y los insertos se fabrican mediante tecnología de electroformado, logrando una precisión de replicación del 99,9% para las microestructuras.

La tecnología de moldes en el campo aeroespacial está llena de particularidades. El molde de la hélice de un avión no tripulado debe formarse en una superficie aerodinámica compleja, y su precisión dimensional afecta directamente la eficiencia del vuelo: por cada desviación de 0,1 milímetros en la longitud del cordón aerodinámico, la resistencia disminuirá en un 5%. En la producción de componentes satelitales, los moldes deben soportar temperaturas ultra bajas de-196 ℃ (para formar anillos de sellado a baja temperatura), lo que requiere el uso de materiales especiales de acero resistente a baja temperatura. Al mismo tiempo, la superficie de la cavidad debe someterse a un tratamiento de nitruración a baja temperatura para evitar la fragilización a baja temperatura. El molde de la cubierta de la antena satelital de una determinada empresa aeroespacial, al adoptar materiales compuestos reforzados con fibra de carbono, no solo garantiza la rigidez del molde sino que también reduce su peso, reduciendo el costo de elevación de moldes grandes en un 40%.

V. El futuro está aquí: la frontera tecnológica de los moldes de inyección

A medida que la ola de la Industria 4,0 recorre la industria manufacturera, los moldes de inyección están evolucionando hacia la dirección de los "gemelos digitales". El sistema inteligente de moldes desarrollado por una determinada empresa de moldes puede construir un modelo digital del molde en el espacio virtual y mapear el campo de temperatura y la distribución del campo de tensión del molde físico en tiempo real. Los ingenieros pueden observar el estado operativo dentro del molde a través de las gafas AR. Esta tecnología ha acortado el tiempo de depuración del molde de las dos semanas tradicionales a tres días, y ha reducido el costo de prueba del molde en un 60%. Más importante aún, al acumular datos de producción de más de 100.000 módulos, el sistema puede optimizar independientemente los parámetros del proceso y lograr un mantenimiento de precisión de "autoaprendizaje".

La tecnología de molde verde está resolviendo problemas de protección del medio ambiente. El moldeo de plásticos biodegradables requiere moldes especiales: el material PLA (ácido poliláctico) es propenso a la degradación a altas temperaturas, por lo que la temperatura del molde debe controlarse a 170 ± 1 ℃, y la velocidad de enfriamiento debe ser un 30% más rápida que la de los plásticos tradicionales. Los moldes de la caja del almuerzo de cierta empresa de empaquetado adoptan un diseño completamente caliente del corredor, eliminando la basura del corredor y aumentando la tarifa de utilización material del 70% al 98%, reduciendo la basura plástica por 120 toneladas anualmente. En el campo de la refabricación de moldes, la precisión dimensional de las cavidades reparadas por la tecnología de revestimiento láser se puede restaurar al 95% de la de los nuevos productos, extendiendo la vida útil de los moldes de 2 a 3 veces. Este modelo de economía circular está siendo ampliamente adoptado por empresas como Coca-Cola.

Los moldes de formación de material cruzado han roto los límites de los procesos tradicionales. En la producción de faros automotrices, los moldes de dos colores pueden formar materiales de PMMA (pantalla) y ABS (base de la lámpara) de una sola vez, eliminando la necesidad de procesos de ensamblaje posteriores. La tecnología más avanzada de "decoración en molde" (IMD) puede completar la impresión de patrones durante el proceso de moldeo por inyección, reduciendo los procedimientos de decoración de las carcasas de teléfonos móviles en cinco pasos. En el futuro, con el desarrollo de la tecnología de impresión 4D, los moldes pueden lograr "cavidades dinámicas": al hacer el núcleo con aleación de memoria de forma y cambiar el tamaño de la cavidad durante el proceso de moldeo, se puede realizar una estructura de gradiente de la pieza de plástico. Esta tecnología traerá posibilidades ilimitadas al diseño del producto.

El diseño colaborativo globalizado ha remodelado el panorama de la industria del molde. En un proyecto de colaboración entre un fabricante de automóviles alemán y una empresa china de moldes, se adoptó una plataforma de CAD basada en la nube para lograr la colaboración en tiempo real. Los ingenieros alemanes ajustaron el modelo del producto en Berlín, mientras que los ingenieros chinos optimizaron simultáneamente la estructura del molde en Suzhou. Este modelo acortó el ciclo de desarrollo del molde en un 40%. Más importante aún, la transmisión cifrada de los datos de diseño se logra a través de la tecnología blockchain, lo que garantiza la seguridad de la cooperación tecnológica transfronteriza. En el futuro, a medida que la tecnología metaversa madura, los ingenieros globales pueden depurar conjuntamente moldes digitales en espacios virtuales, llevando la eficiencia de la colaboración tecnológica a una nueva altura.

Desde el control de precisión a nivel micrométrico en el nivel micro hasta la remodelación del ecosistema industrial a nivel macro, los moldes de inyección siempre han estado a la vanguardia de la innovación en la fabricación. Es tanto la piedra angular de las industrias tradicionales como el portador de tecnologías emergentes. Este doble atributo lo convierte en un "criterio invisible" para medir el nivel de fabricación de un país. Cuando nos maravillamos de la delgura y ligereza de los teléfonos inteligentes, la gama de vehículos de nueva energía y la precisión de los equipos médicos, tal vez deberíamos rendir más homenaje a esos artesanos e ingenieros que pulen moldes: es precisamente su dedicación a 0.001 milímetros lo que ha impulsado la civilización industrial humana hacia adelante continuamente. En el equilibrio entre precisión y eficiencia, innovación y herencia, la historia de los moldes de inyección continúa escribiendo nuevos capítulos.

Información relacionada

La selección de especificaciones y modelos de base de moho

2025-09-28

La selección de especificaciones y modelos de base de moho (1) Selección de m ...

Las soluciones para las marcas de aire en la posición de la flecha en la dirección del molde, las líneas de sombras negras (líneas de fusión) en la superficie y el aire atrapado y las manchas blancas en la posición del orificio de la lámpara

2025-08-13

Las soluciones para las marcas de aire en la posición de la flecha en la dirección del molde, el ...

Diseño de base de molde de inyección (i)

2025-09-26

Diseño de base de molde de inyección (i) La selección de la estructura del molde es de gr ...

Soluciones para rayas de aire, carbonización, atasco de alambre, elevación de altura o aire atrapado en moldes

2025-08-14

Soluciones para rayas de aire, carbonización, atasco de alambre, elevación de altura o atrapado ...

¿Cómo se puede resolver la elevación de la superficie y la superficie superior del molde?

2025-08-26

¿Cómo se puede resolver la elevación de la superficie y la superficie superior?

Soluciones para marcas de aire en la posición de salida de agua del molde y arrastrar daños en la posición de salida de agua del marco de la batería

2025-08-27

Soluciones para marcas de aire en la posición de salida de agua del molde y daños por arrastre ...