Limite los pasadores y resortes del molde

Limite los pasadores y resortes del molde

Uno: Pin de límite

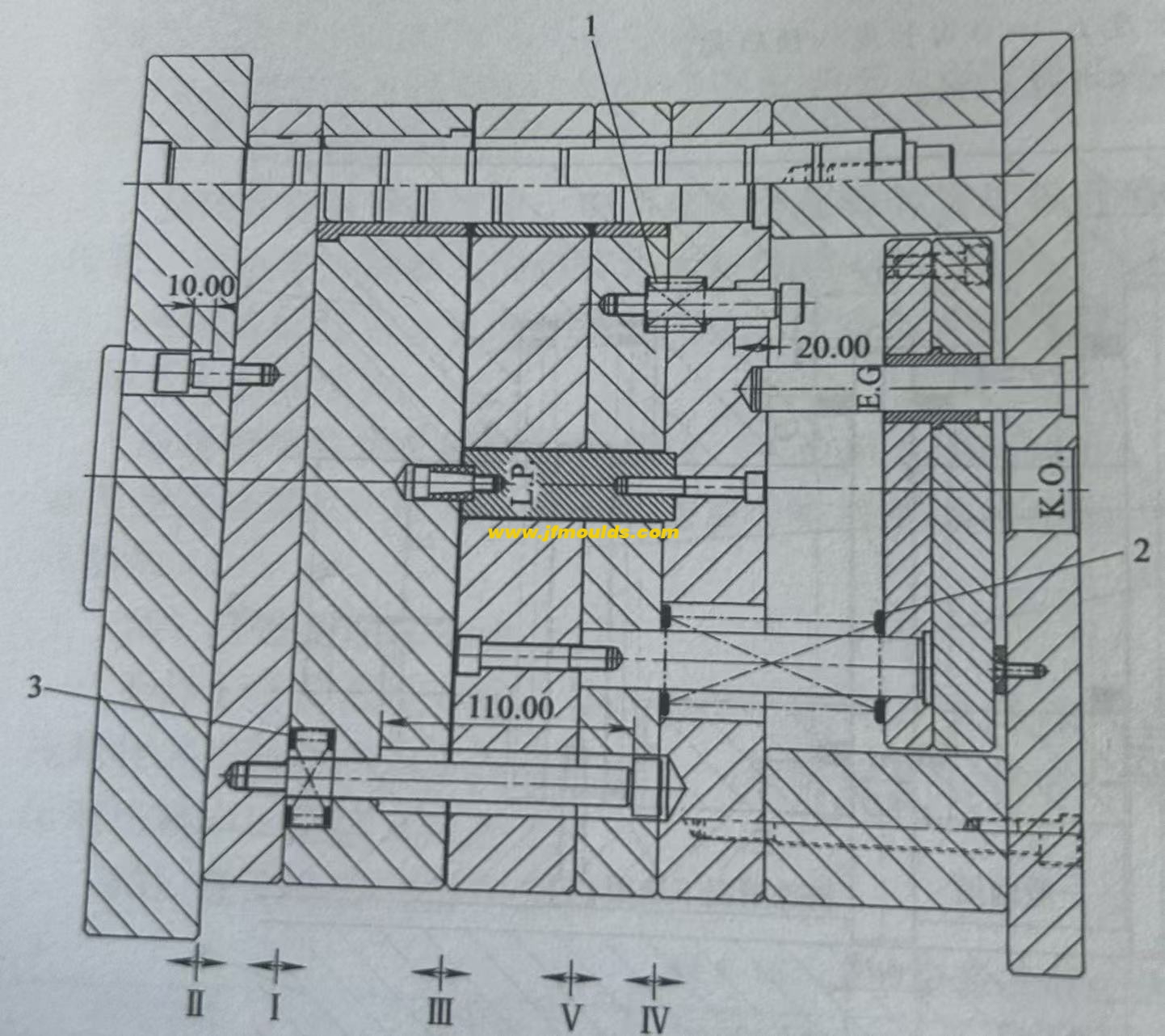

La función de la uña límite es crear un cierto espacio entre la placa de la varilla de empuje y la placa inferior del molde en movimiento, evitando la deformación de la plantilla o la conexión entre la placa de la varilla y el molde en movimiento

La basura cayó entre las placas inferiores del molde, lo que hace que las placas de varilla de empuje no se reiniciaran con precisión. Las uñas limitadas, comúnmente conocidas como uñas de basura, generalmente están hechas de material P-20.

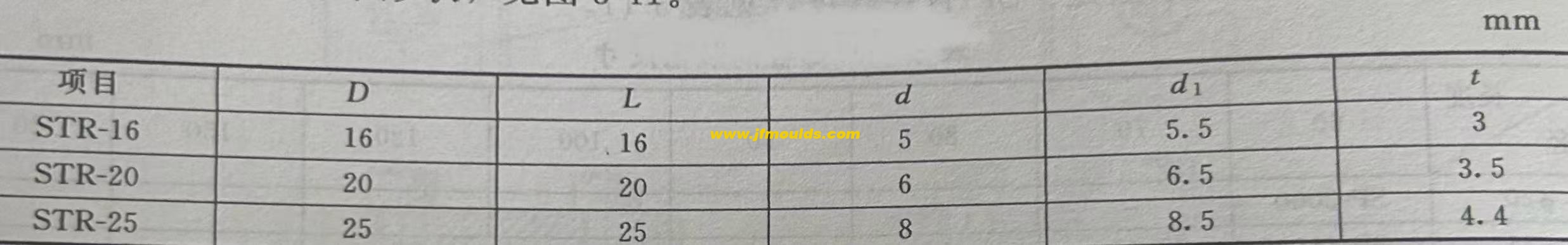

(1) Especificación y modelo de PIN límite

Hay dos formas estándar de alfileres límite.

Fabricante de moldes de lámparas de automóviles en China (jfmoulds.com)

(2) el tamaño del pin de límite

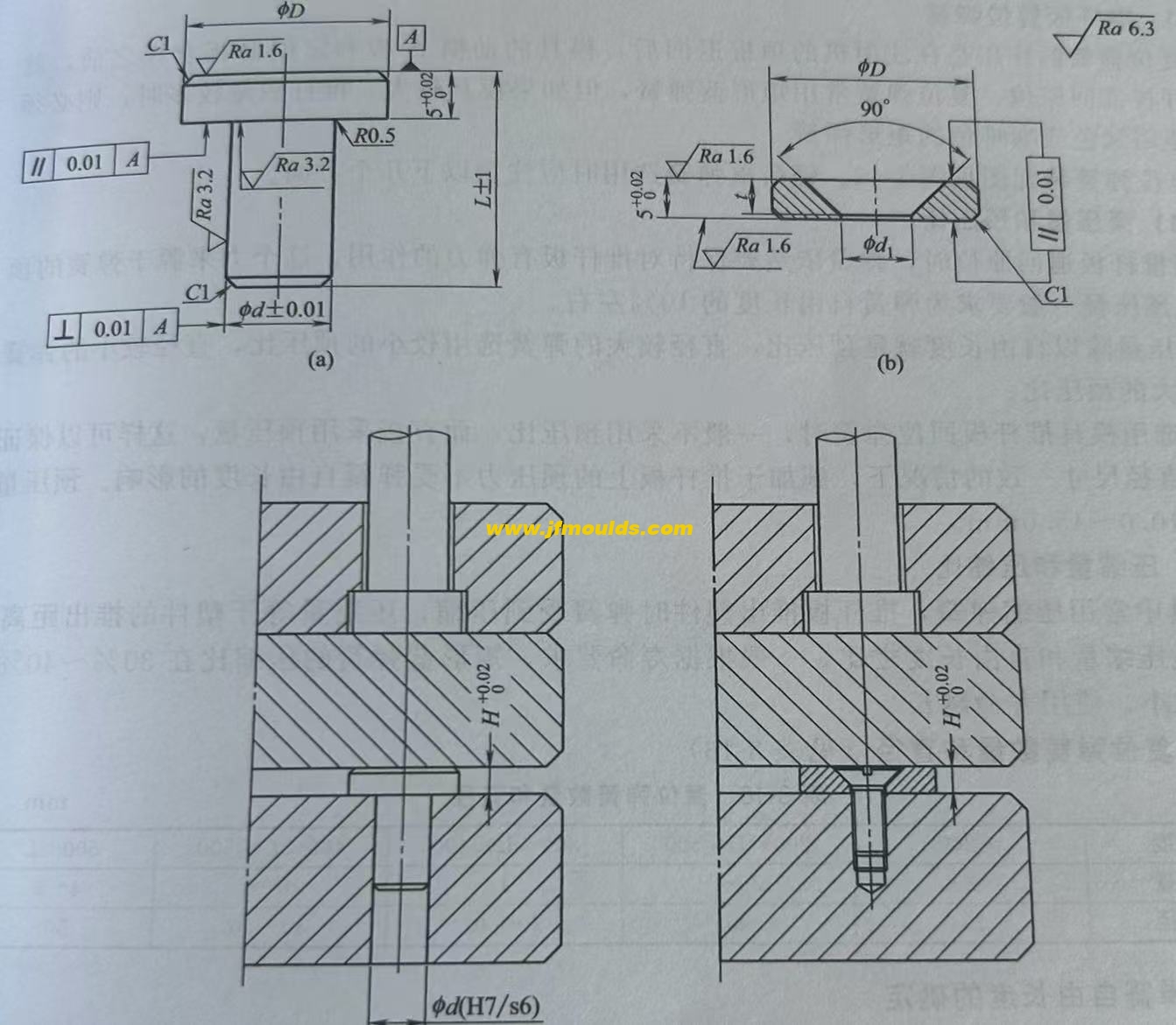

(3) Asamblea de uñas de límite

Los pasadores de límite deben instalarse en la placa base del molde en movimiento. Para pines de límite integral, se debe adoptar un ajuste de interferencia.

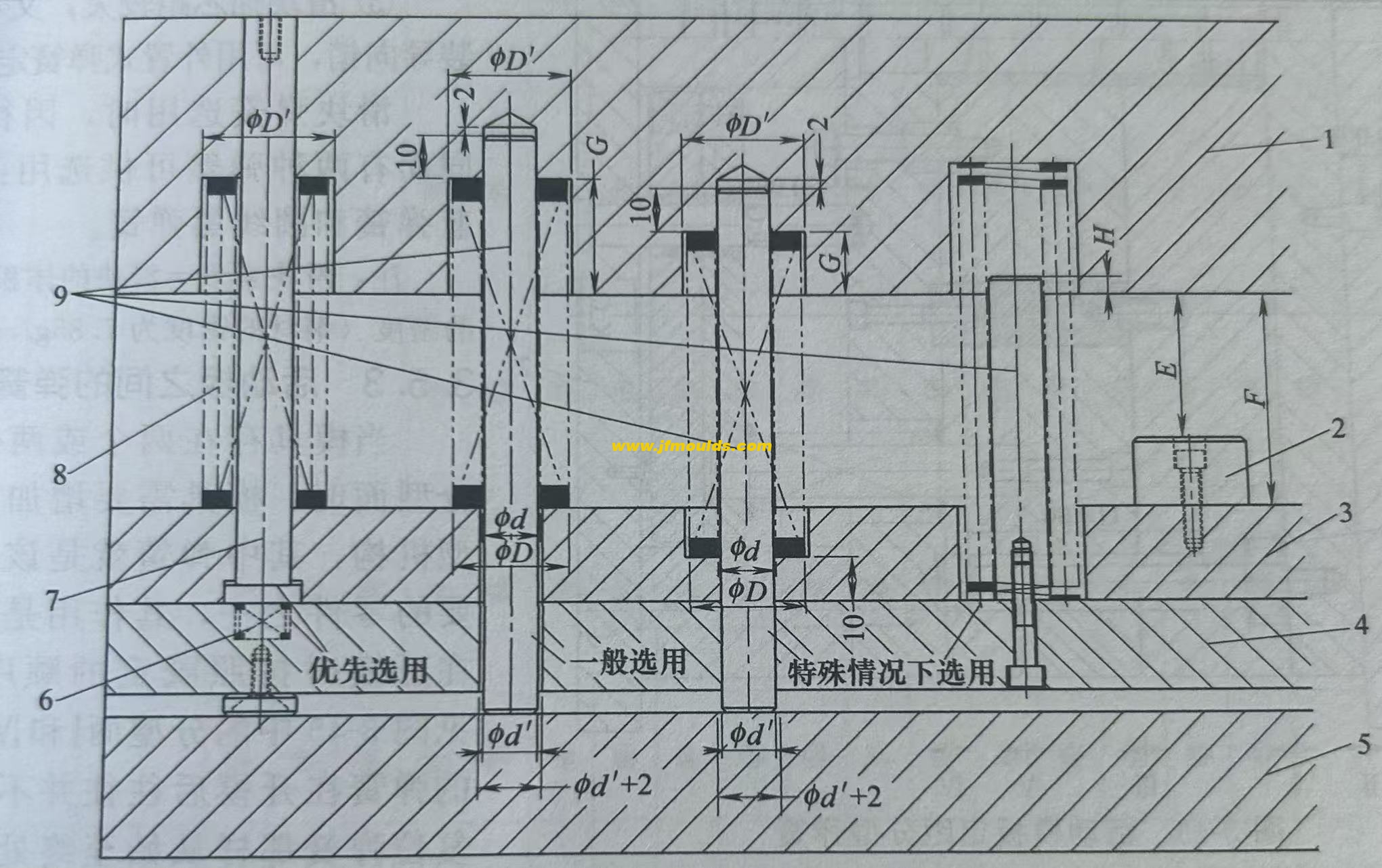

② La posición del pin de límite. Las uñas límite deben agregarse debajo de todas las varillas de reinicio, en las áreas densas de las varillas de empuje y debajo de las varillas inclinadas para resistir la fuerza de expansión durante la inyección de moho.

Dos: primavera

En el molde, los resortes se usan principalmente como potencia auxiliar para componentes móviles, como el reinicio de la placa de la barra de empuje, el posicionamiento del control deslizante en el mecanismo lateral de empuje del núcleo y el espacio y la separación de la plantilla móvil. Dado que los resortes carecen de empuje rígido y son propensos a la falla de la fatiga, no se les permite usarse solos

Usar. Los resortes en el molde incluyen resortes azules rectangulares y resortes negros circulares. Debido a que los resortes azules rectangulares tienen un mayor coeficiente elástico, una rigidez más fuerte y una relación de compresión más grande que los resortes negros circulares, los resortes azul rectangular se usan comúnmente en moldes.

(1) Restablecimiento de la placa de varilla de empuje

Empuje la placa de la barra de empuje hacia su posición original. El resumen de resorte comúnmente utilizado es un resorte azul rectangular, pero si el molde es grande y hay muchas varillas de empuje, debe ser

Considere usar resortes rectangulares verdes o de color café. Al elegir una miniatura de carga de luz, se deben tener en cuenta los siguientes aspectos.

1. Cantidad de precarga y relación precarga

Cuando la placa de la barra de empuje vuelve a su posición original, el resorte aún necesita mantener una fuerza elástica en la placa de la barra de empuje. Esta fuerza proviene de la presión superior de la primavera, y la prepresión generalmente se requiere que sea aproximadamente el 10% de la longitud libre de la primavera.

La cantidad de precarga dividida por la longitud libre da la relación precarga. Para resortes con un diámetro mayor, se debe seleccionar una relación precarga más pequeña.

Al seleccionar el resorte de retorno para la placa de la varilla de empuje del molde, la relación precarga generalmente no se usa, pero la cantidad de precarga se adopta directamente. Esto puede garantizar que, bajo la condición de dimensiones consistentes del diámetro del resorte, la precarga aplicada a la placa de la varilla de empuje no se vea afectada por la longitud libre del resorte. La precarga generalmente se toma como 10.0 a 15.0 mm.

2. Cantidad de compresión y relación de compresión

Los resortes de compresión se usan comúnmente en moldes. Cuando la placa de la varilla de empuje empuja la parte de plástico, el resorte se comprime y la cantidad de compresión es igual a la distancia que se empuja la parte de plástico. La relación de compresión es la relación de la cantidad de compresión a la longitud libre. En general, de acuerdo con los requisitos de la vida útil, la relación de compresión de los resortes azules rectangulares es de entre 30% y 40%. Cuanto más pequeña sea la relación de compresión, más larga es la vida útil.

3. Número y diámetro de resortes de reinicio

4. Determinación de la longitud libre de la primavera

① Free length calculation: The free length of the spring should be determined based on the compression ratio and the required compression amount. In the formula L free =(E P)/S

E is the stroke of the push rod plate, E= the minimum distance the plastic part is pushed out 15 to 20mm.

P represents the preload amount, which is generally taken as 10 to 15mm. It is determined based on the resistance during reset. The smaller the resistance, the smaller the preload. Usually, it can also be selected according to the size of the mold frame. For mold frames 3030(inclusive) or less, the preload amount is 5mm; for mold frames 3030 or more, the compression amount is 10 to 15mm.

S represents the compression ratio, typically taken as 30% to 40%. The free length should be determined based on factors such as mold life, mold size, and the distance between plastic parts. The standard length should be taken upwards.

If the calculated length is greater than the minimum length Lmin, the calculated length shall prevail.

The free length must be in accordance with the standard length and must not be cut for use. It is preferred to use multiples of 10

5. Assembly of the reset spring

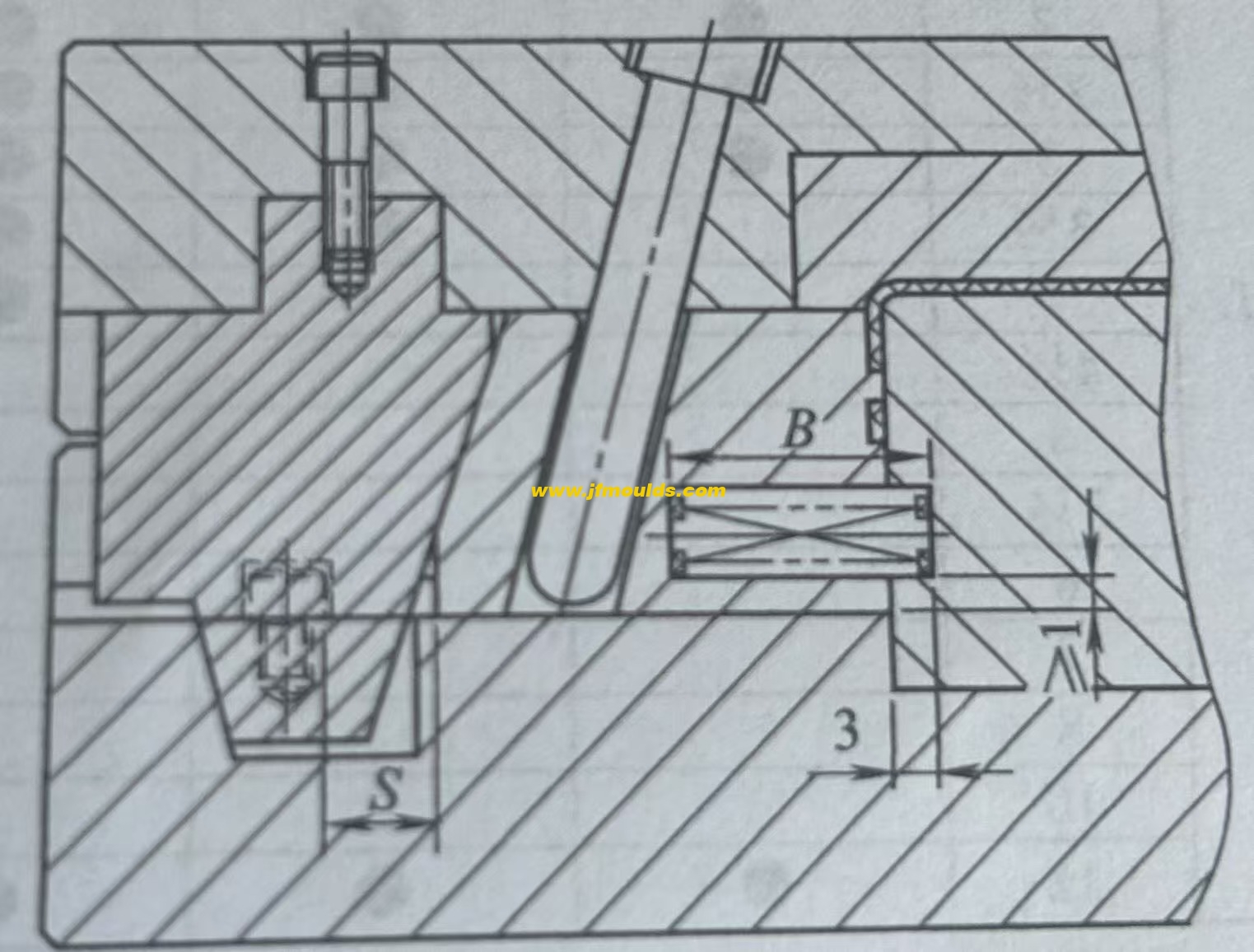

(2) Design of the slider positioning spring in the lateral core-pulling

The spring in the lateral core-pulling mechanism mainly serves a positioning function. After the mold is opened, when the inclined guide column and the wedge block leave the slider, the spring holds against the slider and does not slide back. The commonly used diameters of springs are 10mm, 20mm and 25mm. The pressure ratio can be 12mm or 16mm, and the compression ratio can be 1/4 to 1/3. The quantity is usually two.

Calculation of the free length of the slider spring: L free two-slider stroke S×3, where S is the core-pulling distance of the slider. Freedom is the free length of the spring, and the standard length should be taken upwards.

B = Free length - preload - core-pulling distance

The preload amount can be determined through calculation: slider preload amount - pressure/elastic coefficient. The upward core-pulling pressure is the slider plus the weight of the side core-pulling. When pulling the core-pulling downward or left and right, the preload can be taken as 10% of the free length.

The preloading amount can also be based on the following empirical data

Under normal circumstances, the preload after bouncing is 5mm.

If the slider is for upward core-pulling and its mass exceeds 8 to 20kg, the preload should be increased to 10mm. Meanwhile, the total length of the spring is multiplied by the stroke of the slider, S×3.5, and then rounded up to the nearest whole number.

If the slider is for upward core-pulling and its mass exceeds 20kg, the preload should be increased to 15mm.

The spring in the slider should be prevented from popping out. Therefore, the spring assembly hole should not be too large.

When the core-pulling distance of the slider is relatively large, a guide pin should be installed.

The core-pulling distance of the slider is relatively large and it is not convenient to install guide pins. An external spring can be used for positioning. When choosing a slider spring, there are two types of springs available for selection based on different strokes: rectangular blue springs and circular black springs.

Note: The weight of the slider × the volume of the slider × the steel material

The density (the density of steel is 7.85g/cm ³)

(3) Springs between the movable plates

When a mold has two or more parting surfaces, a space-fixing parting mechanism needs to be added to the mold. Among them, the spring is one of the important parts of this mechanism. Its function is to enable the mold to open in the predetermined sequence during mold opening, with parting surfaces I and V. Here, the spring usually does not need to be in a compressed state from beginning to end like the reset spring after mold opening. The spring only needs to be pressed on this parting surface

For the first 10 to 20mm of opening, just maintain the thrust on the template. As long as this surface is opened on time, its task is completed. For the three-plate mold that usually adopts the point gate gating system, the springs used on the first parting surface are all rectangular yellow springs of $40mmX30mm. The opening springs for other molds can be selected according to specific circumstances.

Información relacionada

Moldes de inyección: los campeones ocultos en la fabricación industrial

2025-07-14

Moldes de inyección: los campeones ocultos en la fabricación industrial En la vasta...

Limite los pasadores y resortes del molde

2025-10-04

Límite de alfileres y resortes de la moldea: límite pinthe función de la uña límite i ...

Estándares de diseño de dibujo de moho

2025-09-09

Normas de diseño de dibujo de molde1. Agregue las dimensiones de contracción a la parte de plástico ...

Análisis en profundidad de la industria de moldes de inyección: situación actual, desafíos y oportunidades

2025-07-05

Análisis en profundidad de la industria del molde de inyección: situación actual, desafíos...

¿Cómo se puede la rotura frecuente de la aguja de entrada de agua del molde, la posición del hueso elevado y el pegamento excesivo en el costado (flash)

2025-08-22

¿Cómo puede la ruptura frecuente de la aguja de entrada de agua del molde, el elevado ...

Soluciones para el polvo de goma y los rasguños laterales internos en el chorreado del molde

2025-09-03

Soluciones para el polvo de goma y los rasguños laterales internos en el bañador del mol ...