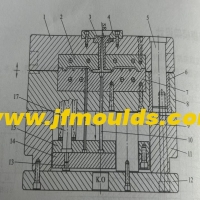

Diseño de ruta convencional

Diseño de ruta convencional

Desde la perspectiva de reducir la presión y la pérdida de calor, la forma cónica es la forma de conducto principal más superior. Las dimensiones básicas del canal principal suelen depender de los dos aspectos siguientes

El tipo de plástico utilizado, la calidad de la pieza de plástico formada y el tamaño del espesor de la pared. En términos generales, para plásticos con poca fluidez, el tamaño del canal principal debe seleccionarse para que sea apropiadamente mayor, mientras que para plásticos con buena fluidez, el tamaño del canal principal debe seleccionarse para que sea apropiadamente más pequeño.

2. La relación entre los parámetros geométricos de la boquilla de la máquina de moldeo por inyección y las dimensiones del corredor principal. Para evitar que el material se desborde debido al espacio entre la boquilla y el manguito de compuerta, el radio esférico del manguito de compuerta debe ser de 2 a 5 mm mayor que el de la boquilla. El tamaño del extremo pequeño del corredor debe ser ligeramente mayor que el tamaño del orificio de la boquilla para facilitar la alineación de la boquilla y el casquillo. El corredor debe tener una superficie lisa y se debe colocar una cavidad de material frío en el extremo para evitar que el material frío fluya hacia la cavidad y afecte la calidad de la pieza de plástico. En los moldes de inyección, todo el canal está dentro del manguito de la compuerta. Los manguitos de compuerta se pueden clasificar en dos tipos: manguitos de compuerta de molde de dos placas y manguitos de compuerta de molde de tres placas. Según las diferentes estructuras del molde, se pueden dividir en: corredor de molde de dos placas y corredor de molde de tres placas.

Uno: diseño de ruta convencional

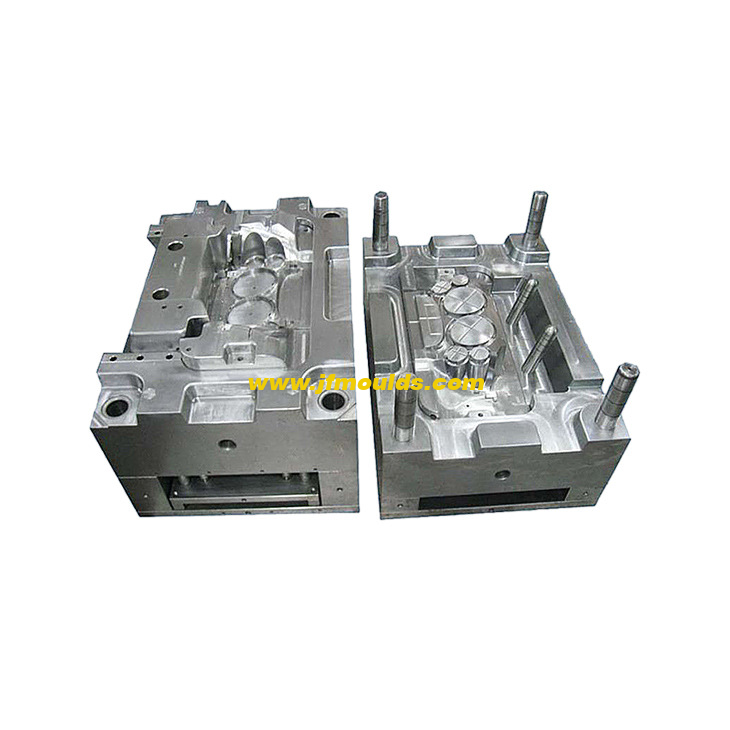

El corredor principal del molde del segundo tablero.

El canal principal del molde de dos placas se puede clasificar además en canales principales verticales y canales principales inclinados.

(1) Canal principal vertical

1. d es el diámetro mínimo del canal principal, es decir, el diámetro en el punto de contacto entre el canal principal y la boquilla del cilindro de la máquina de moldeo por inyección. El valor mínimo de d es 3,50 mm. El diámetro de la boquilla de la máquina de moldeo por inyección es de 0,50 a 1,00 mm.

2.L es la longitud del canal de flujo principal. Se determina durante el diseño en función de la estructura específica del molde. Cuanto más corta sea la L, mejor. Al diseñar, intente que la L sea de 75 mm. Si L es demasiado largo, el manguito de compuerta se puede incrustar en la placa A del molde fijo, pero el manguito de compuerta no debe presionar directamente contra el inserto del molde fijo; de lo contrario, el inserto del molde fijo es propenso a aflojarse bajo el empuje del cilindro de la máquina de moldeo por inyección.

3. La forma cónica del canal de flujo principal a. a está generalmente entre 2° y 4°. Para plásticos con alta viscosidad, se puede tomar entre 3° y 6°. Debido a las limitaciones del escariador cónico, se deben seleccionar valores de conicidad estándar tanto como sea posible o se deben utilizar manguitos de compuerta estándar.

4. El tamaño D es entre un 10% y un 20% más grande que el D'.

5. El anillo de posicionamiento debe tener una altura = 10 mm más alta que el panel. Cuando se adopta el método de montaje que se muestra en la Figura 7-2(a), debe ser de 50 mm y D3 de 80 mm.

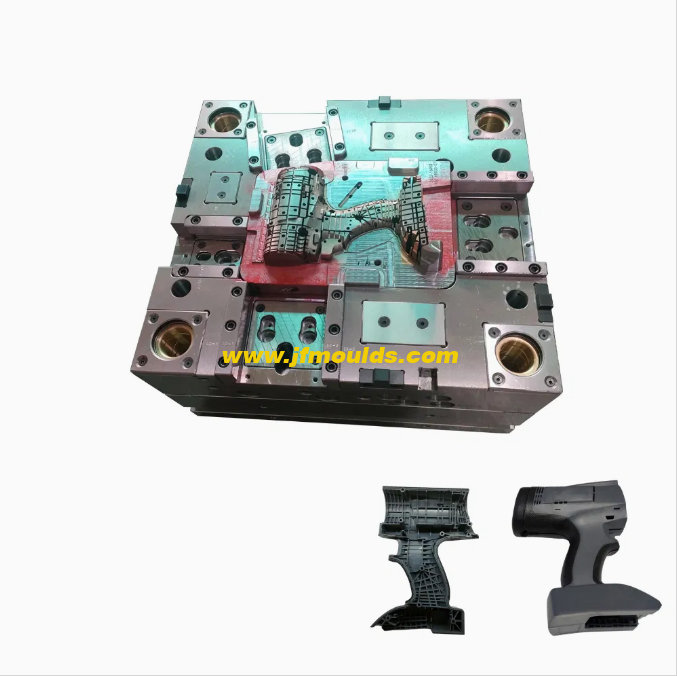

Fabricante de moldes para altavoces en China (jfmoulds.com)

Canal principal inclinado

La posición del canal principal a menudo se desvía del centro del molde y, a veces, la desviación es bastante grande, lo que causa muchos problemas cuando el molde está en uso.

Al expulsar piezas de plástico, como el centro de gravedad del empuje no está en el centro del molde, la placa de la varilla de empuje y la placa de fijación de la varilla de empuje estarán sujetas a torsión durante el proceso de empuje, lo que fácilmente puede causar movimientos inestables de la varilla de empuje, la parte superior inclinada, el bloque de empuje y la palanca, etc. Con el tiempo, estas piezas empujadas son propensas a deformarse y, a veces, incluso las piezas pequeñas empujadas pueden romperse, dañando el molde.

2. Como el corredor principal no está en el centro del molde, la fuerza de sujeción de la máquina de moldeo por inyección y la fuerza de expansión de la masa fundida no coinciden, lo que fácilmente puede provocar una fuerza de expansión excesiva en un lado y provocar el desbordamiento del material. Para resolver estos problemas, se pueden adoptar moldes de tres placas con bebedero fino, pero esto aumentará el costo de fabricación y el costo de mantenimiento y reparación de los moldes. El uso de un canal principal inclinado no solo resuelve los problemas anteriores y mejora sus deficiencias, sino que también ahorra el costo de fabricación y el costo de mantenimiento del molde. El ángulo de inclinación del corredor principal inclinado está relacionado principalmente con el rendimiento del plástico. Para plásticos como PE, PP y PA, el ángulo de inclinación máximo B puede alcanzar los 30° para PS, SAN, ABS, PC, POM y PMMA. Para plásticos como PMMA, el ángulo de inclinación máximo β puede alcanzar los 20°. Entre los parámetros de diseño del carril principal inclinado, pd es ligeramente mayor que d en el carril principal vertical. El mínimo debe ser de 4,00 mm. Otros parámetros son los mismos que los de la corriente principal vertical. La estructura de la corriente principal inclinada se puede ampliar a dos tipos: la corriente principal inclinada doble y la corriente principal inclinada en forma de arco.

El diseño del canal principal de doble inclinación. Los parámetros de diseño del canal principal de doble inclinación son los mismos que los del canal principal de inclinación simple. Cabe señalar que en el canal de doble inclinación, se debe mantener un borde afilado en la intersección de los dos canales del canal para garantizar que los dos canales del canal se puedan cortar durante la apertura del molde.

Y es fácil de moldear.

La función del sistema de compuerta de doble inclinación es equivalente a la del sistema de inyección de compuerta puntual, es decir, reemplaza el molde de tres placas por un molde de dos placas, simplificando enormemente la estructura del molde.

Diseño del canal principal inclinado en forma de arco. El radio del arco en el canal principal inclinado en forma de arco no debe ser demasiado pequeño, generalmente superior a 60 mm. El diámetro del extremo pequeño del canal principal inclinado en forma de arco es preferiblemente de 4,00 mm y el diámetro del extremo grande es de 6,00 mm. La guía principal está montada sobre el inserto combinado (manguito de puerta) y fijada en su conjunto con tornillos.

La guía principal inclinada en forma de arco suele ser adecuada para plásticos como PE, PP, EVA, PVC y ABS, pero no para plásticos quebradizos como PS.

Dos: Diseño del corredor principal para el molde de tres tablas.

El canal principal del molde de tres tablas se muestra en la Figura 7-6. En comparación con el canal principal del molde de dos placas, su longitud I es menor, normalmente no supera los 50 mm, mientras que D y a son más grandes.

The design of injection mold gate sleeves usually includes two major categories: two-plate mold gate sleeves and three-plate mold gate sleeves. The material of the gate sleeve is 45 steel or S50C steel: SR position (spherical surface) quenching heat treatment, with a hardness of 40-45HRC

(1) Two-plate mold gate sleeve

The plate mold gate sleeve is also known as the large sprue gate sleeve. When designing, the following contents should be taken into consideration

1.R must match the spherical radius R' of the injection molding machine nozzle and ensure that: R=R +(1 to 2mm)

2. Inner hole d and taper. It needs to be processed to match the nozzle diameter a 'of the injection molding machine, and ensure that d=d' +(0.5-1mm)

3. The gate sleeve must be tightly pressed to prevent it from receding

4. When the gate sleeve needs to be prevented from rotating.

5. Before the first mold test, the gate sleeve must be hardened to over 40HRC. Two types of gate sleeves have evolved from the standard two-plate mold gate sleeve. Among them, the simplified single support gate sleeve is often used for small and medium-sized simple molds, while the one-piece double support gate sleeve is often used for molds with longer runner channels and larger die thickness dimensions. This type of gate sleeve integrates the positioning ring and the gate sleeve into one. The mold no longer requires a separate positioning ring. Its large end part can serve as a positioning function, so the size of its large end is the same as that of the positioning ring.

(2) Three-plate mold gate sleeve

The three-plate mold gate sleeve, also known as the fine sprue gate sleeve, is a standard type of gate sleeve that is integrated with the positioning ring. Due to the influence of the mold structure, the runner channels of the three-plate mold are all relatively long. Therefore, the length of the main runner channels inside the gate sleeve should be shortened as much as possible.

There are two common types of simplified three-plate mold gate sleeves. Among them, the front-mounted type divides the standard type into two parts and turns its large end into a positioning ring. When assembling, the gate sleeve is directly pressed by the positioning ring. The reverse installation type also removes the large end of the standard gate sleeve that serves as the positioning function, but during assembly, it is fastened to the bottom of the panel through screws.

Información relacionada

Diseño de base de molde de inyección (i)

2025-09-26

Diseño de base de molde de inyección (i) La selección de la estructura del molde es de gr ...

Diseño de Sistema de Escape para Moldes de Inyección (1)

2025-10-14

Diseño de Sistema de Escape para Moldes de Inyección (1)I. Razones para montar un exh...

Soluciones a los problemas de deformación de flexión de columnas, delaminación, descamación de la superficie y presión frecuente de pequeños picos en el molde

2025-08-18

Soluciones a los problemas de deformación de flexión de columnas, delaminación, superficie P ...

El diseño innovador y la tendencia de desarrollo inteligente de moldes de inyección

2025-07-09

El diseño innovador y la tendencia de desarrollo inteligente de los moldes de inyección...

Soluciones para el polvo de goma y los rasguños laterales internos en el chorreado del molde

2025-09-03

Soluciones para el polvo de goma y los rasguños laterales internos en el bañador del mol ...

Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas

2025-07-17

Desde lo básico hasta las aplicaciones, cómo afecta a nuestras vidas Los conceptos básicos...