Piedra de precisión y motor de innovación para la fabricación industrial

Piedra de precisión y motor de innovación para la fabricación industrial

在现代工业体系的宏大版图中,注塑模具宛如一座精密运转的“幕后工厂”,虽鲜少出现在公众视野,却以其卓越的成型能力,默默塑造着我们生活的方方面面。从日常使用的手机外壳、家电配件,到汽车零部件、航空航天领域的精密组件,注塑模具凭借其高效、精准的生产特性,成为连接材料与产品的关键纽带,推动着工业制造的不断进步。

一、注塑模具的发展脉络:从雏形到精密制造

注塑模具的发展历程是一部不断革新的技术进化史,与材料科学、机械制造和工业需求的演变紧密相连。19世纪中叶,赛璐珞的发明拉开了塑料时代的序幕,早期注塑设备应运而生,虽结构简单,仅能手动操作完成简单产品的成型,但这一开创性的尝试,为注塑技术的后续发展奠定了基础。20世纪初,酚醛树脂的商业化应用推动注塑成型进入工业化生产阶段,汉斯·贝克尔和詹姆斯·亨德利对注塑机的改良,尤其是螺杆注塑机的发明,实现了塑料的高效熔化、压缩和注射,大幅提升了生产效率与产品质量的稳定性。

二战时期,军事需求促使注塑技术快速迭代,塑料因其轻质、易加工的特性被广泛应用于军事装备制造。战后,随着消费品市场的蓬勃发展,注塑模具在日用品、玩具、汽车零部件等领域得到大规模应用。20世纪60 - 70年代,多色注塑、气体辅助注塑等先进技术的出现,使得注塑模具能够制造出更为复杂、功能多样的产品。80年代,计算机控制技术的融入,让注塑过程实现了精确的参数调控,注塑模具的加工精度与生产效率得到质的飞跃。进入21世纪,工业4.0浪潮推动注塑模具朝着智能化、自动化方向迈进,物联网、大数据、人工智能等前沿技术的应用,实现了生产过程的实时监控、故障预测与自动调整,注塑模具正式迈入智能制造的崭新时代。

杰锋加工设备_台州杰锋模具有限公司 (jfmoulds.com)

二、注塑成型的工艺解析:产品诞生的精密流程

1.注塑成型是一个集机械、热学、材料科学于一体的复杂工艺过程,它通过注塑机与注塑模具的紧密配合,将塑料颗粒转化为具有特定形状和性能的塑料制品。这一过程主要包括合模、注塑、保压、冷却和开模顶出五个关键步骤,每个步骤都对最终产品的质量和生产效率有着重要影响。

2.合模是注塑成型的起始步骤,注塑机的合模机构驱动动模快速向定模移动,当二者接近时,减速并缓慢闭合,直至完全贴合。在合模过程中,导向系统发挥关键作用,确保动模和定模准确对齐,同时,合模力逐渐增加,将模具紧紧锁合,以抵抗注塑过程中塑料熔体注入产生的高压。合模力的大小根据模具尺寸、塑料制品的形状和壁厚等因素进行调整,一般在几十吨到数千吨之间。例如,生产大型汽车保险杠的注塑模具,合模力通常需要达到1000 - 2000吨,以保证模具在注塑过程中的密封性和稳定性。

3.注塑是将塑料颗粒在注塑机料筒内加热熔融后,通过螺杆的旋转推动,使其以高速、高压的状态注入模具型腔的过程。在注塑阶段,需要精确控制注塑压力、注塑速度和注塑量等参数。注塑压力根据塑料制品的形状、尺寸和塑料材料的特性进行调整,一般在50 - 200MPa之间;注塑速度则影响着塑料熔体在型腔内的填充速度和流动状态,对于薄壁塑料制品,通常需要采用高速注塑,以避免出现短射、困气等缺陷;注塑量的精确控制则确保塑料制品的重量和尺寸符合设计要求。例如,生产手机外壳时,注塑速度可达到每秒几十毫米,以快速填充薄壁型腔,保证外壳的成型质量。

4.保压是在注塑完成后,为补偿塑料熔体在冷却过程中的体积收缩,防止塑料制品出现缩痕、空洞等缺陷,而对型腔内的塑料熔体继续施加一定压力的过程。保压压力通常低于注塑压力,且随着冷却时间的延长逐渐减小。保压时间和保压压力的合理设置对于保证塑料制品的尺寸精度和外观质量至关重要。如果保压不足,塑料制品容易出现缩痕、尺寸偏差等问题;而保压过度,则可能导致塑料制品内应力增大,出现变形、开裂等缺陷。在实际生产中,需要通过多次试验和优化,确定最佳的保压参数。

5.冷却过程贯穿于整个注塑成型周期,从塑料熔体注入型腔开始,冷却系统就开始工作,通过冷却液的循环流动带走模具和塑料制品的热量,使塑料熔体逐渐冷却凝固,形成具有一定强度和形状的塑料制品。冷却时间的长短主要取决于塑料制品的壁厚、塑料材料的热性能以及模具的冷却效率。一般来说,壁厚越厚,冷却时间越长;导热性能好的塑料材料,冷却时间相对较短。例如,对于壁厚为3 - 5mm的普通塑料制品,冷却时间通常在10 - 30秒之间;而对于壁厚较薄的电子产品外壳,冷却时间可缩短至5 - 10秒。为了提高冷却效率,除了优化冷却系统的设计外,还可以采用一些辅助冷却技术,如气冷、液冷等。

6.开模顶出是注塑成型的最后一步,当塑料制品冷却到一定程度,具备足够的强度和刚性后,注塑机的开模机构驱动动模与定模分离,然后顶出系统开始工作,将塑料制品从模具型腔中顶出。在开模过程中,需要控制开模速度和开模行程,避免因开模过快导致塑料制品损坏或因开模行程不足而无法顺利顶出。顶出系统的顶出力和顶出速度也需要根据塑料制品的形状、结构和尺寸进行合理调整,确保塑料制品能够平稳、顺利地从模具中脱出。顶出后的塑料制品经过后续的修剪、打磨、装配等工序,即可成为最终的产品。

杰锋加工流程_台州杰锋模具有限公司 (jfmoulds.com)

三、注塑模具的前沿创新:技术驱动的变革浪潮

在全球制造业加速向智能化、绿色化、个性化转型的大背景下,注塑模具行业正迎来前所未有的创新机遇与挑战。一系列前沿技术的涌现和应用,为注塑模具的发展注入了新的活力,推动其在设计理念、制造工艺、生产模式等方面发生深刻变革。

数字化设计与模拟技术的发展,使注塑模具的设计过程更加高效、精准。借助计算机辅助设计(CAD)、计算机辅助工程(CAE)软件,设计师可以在虚拟环境中对模具结构、流道系统、冷却系统等进行三维建模和优化设计,通过模拟分析注塑过程中的塑料流动、温度分布、压力变化等物理现象,提前预测可能出现的产品缺陷,如短射、熔接痕、缩痕等,并及时调整设计方案,避免在实际制造过程中出现问题,从而Gran缩短了模具的设计周期和开发成本。例如,通过CAE模拟分析,可以优化流道系统的布局和浇口位置,使塑料熔体在型腔内均匀填充,减少成型缺陷;还可以对冷却系统进行模拟优化,提高冷却效率,缩短成型周期。

增材制造(3D打印)技术在注塑模具制造领域的应用,为模具制造带来了革命性的变化。3D打印技术能够直接根据三维模型,通过逐层堆积材料的方式制造出复杂形状的模具零部件,无需传统加工工艺中的刀具、夹具和模具,Gran缩短了模具制造周期,降低了制造成本。同时,3D打印技术还能够实现模具结构的轻量化设计和随形冷却水路的制造,提高模具的性能和使用寿命。例如,采用3D打印技术制造的注塑模具,可以设计出复杂的内部结构,减轻模具重量,降低注塑机的能耗;随形冷却水路能够更好地贴合模具型腔表面,实现更均匀、高效的冷却,提高产品质量和生产效率。

智能化与自动化技术的融合,使注塑模具生产向智能制造迈进。智能模具通过集成传感器、数据采集系统和人工智能算法,实现了对注塑过程的实时监控、故障预测和自动调整。传感器可以实时监测模具的温度、压力、振动等参数,数据采集系统将这些数据传输到控制系统中,通过人工智能算法对数据进行分析处理,预测模具可能出现的故障,并及时发出预警信号,指导操作人员进行维护和调整。同时,自动化生产线的应用,实现了从原材料上料、注塑成型、产品取出到后处理的全自动化生产,减少了人工干预,提高了生产效率和产品质量的稳定性。例如,一些先进的注塑车间采用机器人进行模具的装卸、产品的分拣和包装,实现了24小时不间断生产,大幅提高了生产效率和产能。

四、注塑模具的行业展望:机遇与挑战并存

注塑模具行业将在全球制造业的变革浪潮中继续扮演重要角色,迎来更多的发展机遇,但同时也面临着诸多挑战。

随着5GEl rápido desarrollo de industrias emergentes como las comunicaciones, la inteligencia artificial, el Internet de las cosas y los vehículos de nueva energía seguirá creciendo en la demanda de moldes de inyección y planteará requisitos más altos para la precisión, el rendimiento, la complejidad y el ciclo de fabricación de los moldes. Por ejemplo,5G通信设备中的小型化、高性能塑料零部件,新能源汽车中的电池外壳、内饰件、轻量化结构件等,都需要高精度、高性能的注塑模具来生产。注塑模具企业需要不断加大技术研发投入,提升自身的创新能力和制造水平,以满足新兴产业的发展需求。

在全球经济一体化的背景下,注塑模具行业的市场竞争将更加激烈。一方面,国内注塑模具企业需要面对来自国际知名企业的竞争压力,这些企业在技术、品牌、管理等方面具有明显优势;另一方面,随着国内劳动力成本、原材料成本的上升,国内注塑模具企业的成本优势逐渐减弱。注塑模具企业需要加强自身的核心竞争力建设,通过技术创新、管理创新、品牌建设等手段,提高产品质量和生产效率,降低生产成本,提升企业的市场竞争力。

人才短缺是制约注塑模具行业发展的一个重要因素。注塑模具行业是一个技术密集型行业,需要大量掌握先进设计、制造技术和管理经验的专业人才。然而,目前行业内人才培养体系尚不完善,人才流失现象较为严重,导致企业在技术创新、生产管理等方面面临困难。注塑模具企业需要加强与高校、科研机构的合作,建立完善的人才培养体系,吸引和留住优秀人才,为企业的发展提供人才保障。

注塑模具作为工业制造的精密基石与创新引擎,在过去的几十年里取得了长足的发展,为全球制造业的进步做出了重要贡献。展望未来,随着科技的不断进步和市场需求的持续变化,注塑模具行业将继续在创新中前行,以更加高效、精准、智能、绿色的方式,为各行业的发展提供强有力的支撑,塑造更加美好的未来生活。

Información relacionada

Proceso de procesamiento de diseño de fabricación de moldes

2025-06-07

1. El proceso de fabricación de moldes es el siguiente: revisión de dibujos-preparación de materiales-procesamiento-procesamiento de marcos de moldes-procesamiento de núcleos de moldes-procesamiento de electrodos-procesamiento de piezas de moldes-inspección-ensamblaje-molde volador-prueba de moldes-producción. (1) Procesamiento del marco del molde:(2) Procesamiento del núcleo del molde (3) Molde...

Equipo clave en el campo de la logística y el almacenamiento.

2025-06-29

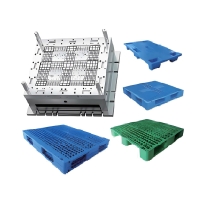

Equipo clave en el campo de la logística y el almacenamiento Molde de paletas _ Taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com) 1. Las características y clasificación de los moldes de paletas Como equipo básico estandarizado en la industria moderna de logística y almacenamiento, las paletas son responsables...

Características de rendimiento y criterios de selección de moldes de inyección

2025-06-30

Las características de rendimiento y los criterios de selección de los moldes de inyección Este artículo explica sistemáticamente las características clave, los tipos principales, la base de selección y las tendencias de desarrollo de los materiales de moldes de inyección. Al analizar el rendimiento de la aplicación de acero para moldes, materiales de aleación, nuevos materiales compuestos, etc. en moldes de inyección...

Seis materiales de molde de uso común para moldes de inyección

2025-06-06

Para la apertura del molde de inyección, la elección del acero no solo afecta la vida útil del molde, sino que también afecta el costo de la apertura del molde. Algunos productos plásticos característicos también pueden requerir materiales específicos. Debido a que, al abrir el molde de inyección, la elección del material es particularmente importante. Los siguientes son algunos...

Piedra de precisión y motor de innovación para la fabricación industrial

2025-07-02

La piedra angular de precisión y el motor de innovación de la fabricación industrial. En el gran mapa de los sistemas industriales modernos, los moldes de inyección son como una "fábrica detrás de escena" que funciona con precisión. Aunque rara vez aparecen a la vista del público, moldean silenciosamente nuestras vidas con sus excelentes capacidades de moldeo....

El "mago de la formación" de precisión en la fabricación moderna

2025-06-29

En la era altamente industrializada de la fabricación moderna, el "mago de la formación" de precisión en la fabricación moderna, desde la carcasa del reloj inteligente del tamaño de la palma, hasta los complejos componentes del tablero dentro del automóvil, hasta los consumibles de precisión que salvan vidas en el campo médico, los productos de plástico están diversificados....