Una colección de procesos, estándares, procesos y casos de fabricación de moldes

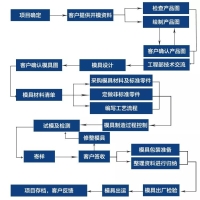

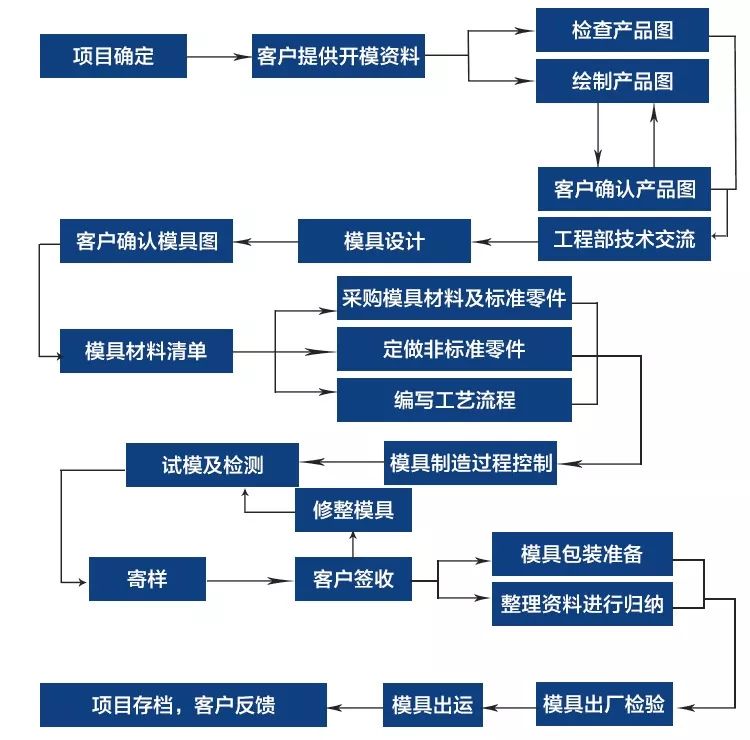

El diagrama de flujo del proceso es el siguiente:

Las diversas herramientas y productos que usamos en nuestra producción y vida diaria, desde la base de la máquina herramienta, la carcasa del cuerpo, tan pequeños como un tornillo de cabeza de embrión, botones y la carcasa de varios electrodomésticos, están estrechamente relacionados con el molde. La forma del molde determina la forma de estos productos, y la calidad de procesamiento y la precisión del molde también determinan la calidad de estos productos. Debido a los diferentes materiales, apariencia, especificaciones y usos de varios productos, los moldes se dividen en moldes no plásticos como moldes de fundición, moldes de forja, moldes de fundición a presión, moldes de estampado y moldes de plástico.

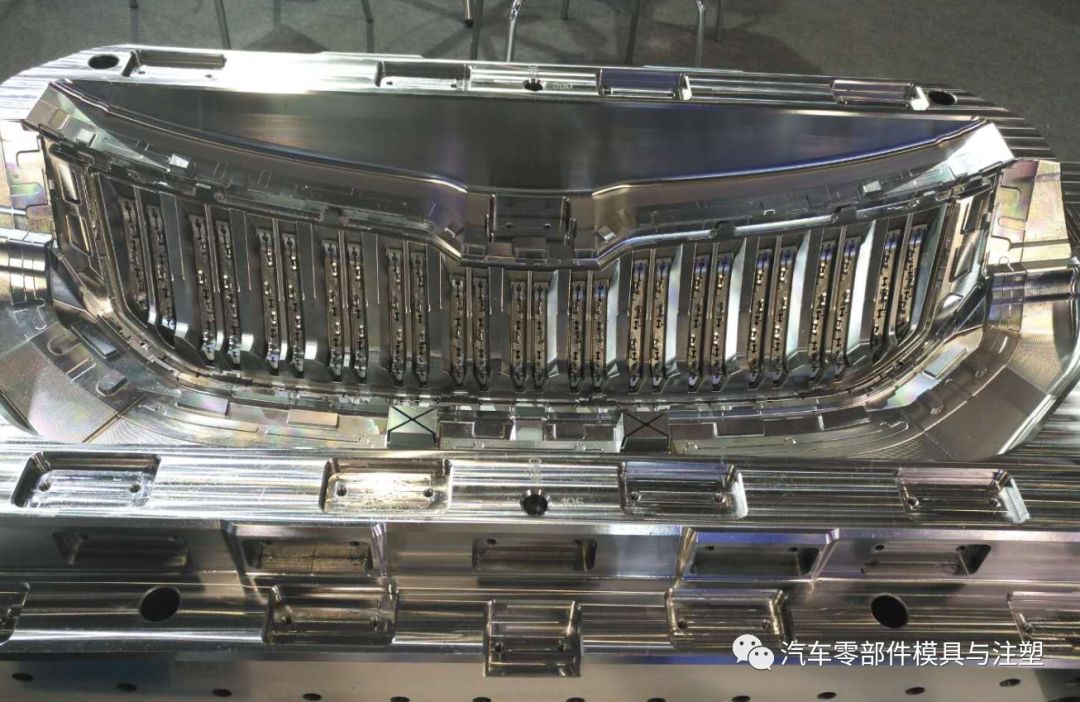

En los últimos años, con el rápido desarrollo de la industria del plástico y la mejora continua de la resistencia y la precisión de los plásticos de ingeniería y de uso general, el ámbito de aplicación de los productos plásticos también se está expandiendo, como: electrodomésticos, instrumentación, equipos de construcción, industria automotriz y uso diario. Hardware y muchos otros campos, la proporción de productos plásticos está aumentando rápidamente. Una pieza de plástico de diseño razonable a menudo puede reemplazar varias piezas de metal tradicionales. La tendencia de plastificar productos industriales y productos de uso diario sigue aumentando.

1. Definición general de moldes: en la producción industrial, se utilizan varias prensas y herramientas especiales instaladas en la prensa para fabricar piezas o productos con la forma deseada de materiales metálicos o no metálicos a través de la presión. Esta herramienta especial se denomina colectivamente Para el molde.

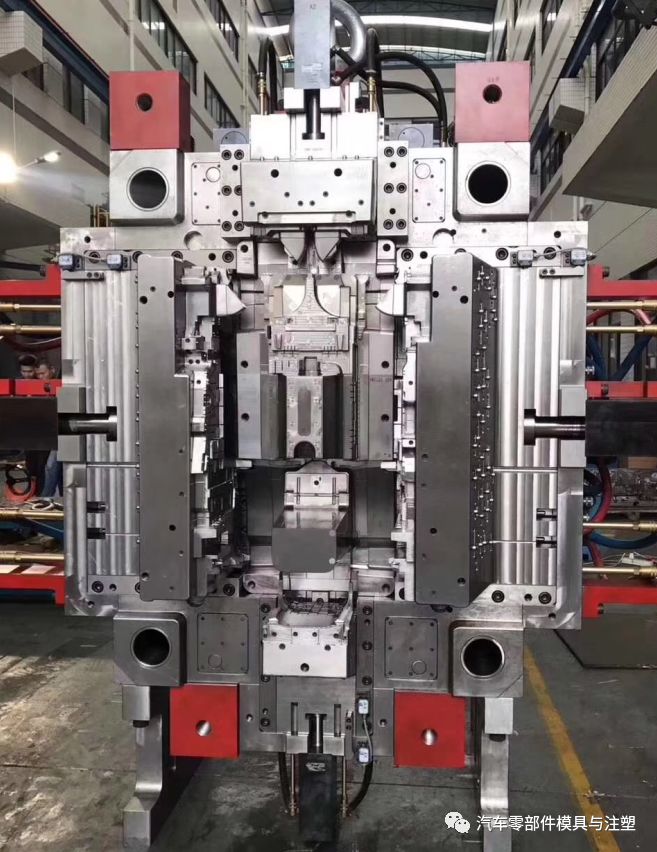

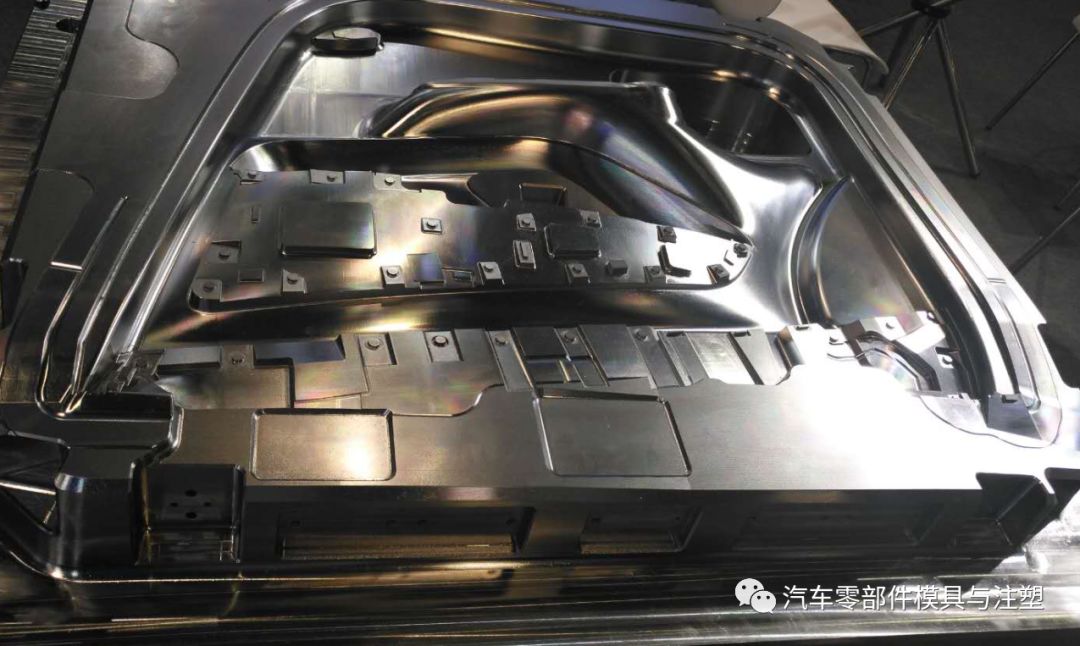

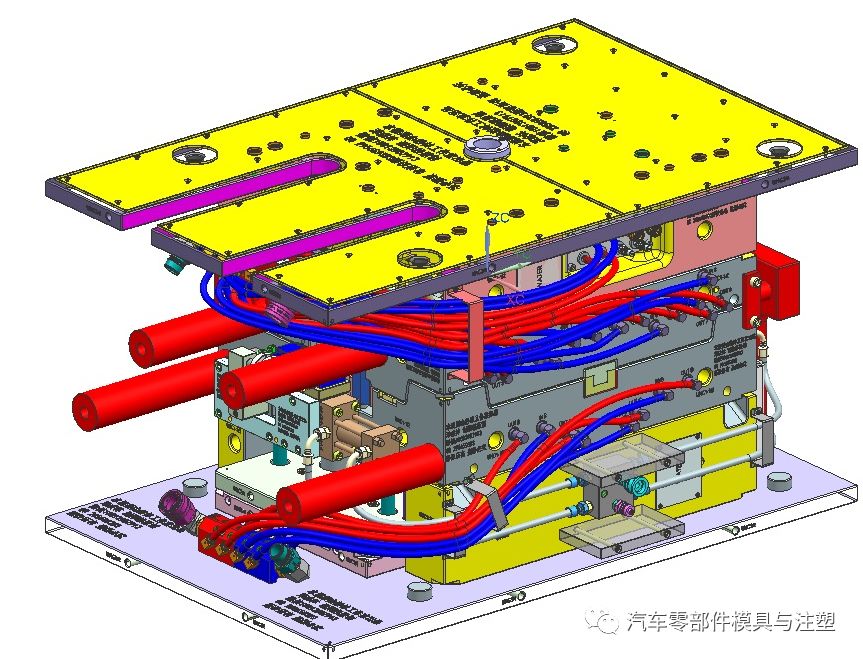

2. Descripción del proceso de moldeo por inyección: El molde es una herramienta para la producción de productos plásticos. Consiste en varios conjuntos de piezas, y hay una cavidad de moldeo en esta combinación. Durante el moldeo por inyección, el molde se carga en la máquina de moldeo por inyección, el plástico fundido se inyecta en la cavidad del molde de moldeo y se enfría y se forma en la cavidad, y luego los moldes superior e inferior se separan, y el producto se expulse de la cavidad del molde a través del sistema de salida, y finalmente el molde se cierra para el próximo moldeo por inyección, y todo el proceso de moldeo por inyección se realiza cíclicamente.

3. Clasificación general de moldes: se puede dividir en moldes de plástico y moldes no plásticos:

1) El molde no plástico tiene: molde de fundición, molde de forja, molde de estampado, molde de fundición a presión, etc.

A. Molde de fundición-grifo, plataforma de arrabio B. Molde de forjado-cuerpo de automóvil C. Molde de estampado-panel de computadora D. Molde de fundición a presión-superaleación, bloque de cilindros

2) Los moldes de plástico se dividen en diferentes procesos de producción y productos de producción:

A. Molde de inyección: carcasa de TV, botones de teclado (la aplicación más común) B. Botella de bebida inflada C. Interruptor de baquelita de molde comprimido, plato de porcelana científica D. Productos de circuito integrado de molde de transferencia E. Molde de extrusión: tubería de agua de plástico, bolsa de plástico F. Carcasa de embalaje de moldeo transparente de molde en caliente G. Molde giratorio-juguete de muñeca de goma suave

El molde de inyección está compuesto por varias placas de acero y varias partes, que se dividen básicamente en:

Un dispositivo de moldeo (troquel cóncavo, troquel) B dispositivo de posicionamiento (columna de guía, manguito de guía) C dispositivo de fijación (placa de I, pozo de molde de código) D sistema de enfriamiento (orificio de transporte de agua) E sistema de temperatura constante (tubo de calentamiento, línea de calentamiento) F Sistema de canal de flujo (orificio de la boquilla, ranura del canal de flujo, orificio del canal de flujo) G sistema de salida (dedal palo superior)

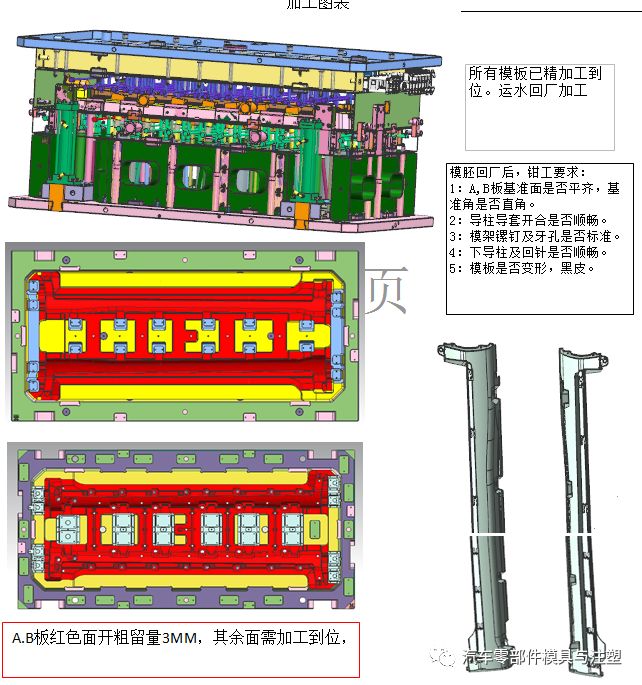

Para garantizar la racionalidad y consistencia de la tecnología de fabricación y procesamiento de moldes, optimizar la tecnología de procesamiento y mejorar el progreso de la producción de moldes, cada fábrica de moldes generalmente formulará estándares de proceso adecuados para la fábrica. Este artículo proporciona un estándar de referencia.

1. El artesano edita la tarjeta de artesanía

Al compilar la tarjeta de proceso, el artesano debe especificar la cantidad reservada de procesamiento, la orientación de la cantidad reservada, los requisitos de rugosidad y las precauciones en la tarjeta de proceso.

El principio de escritura de la tarjeta de proceso de procesamiento: bajo la premisa de garantizar la precisión y la calidad, se da prioridad al uso de equipos con alta eficiencia de procesamiento. La eficiencia de procesamiento de las fresadoras, CNC y amoladoras es más rápida que el corte de alambre y los pulsos eléctricos, especialmente la eficiencia de procesamiento de pulsos eléctricos es la más lenta. El tamaño del dibujo no se puede cambiar a voluntad (solo el técnico puede cambiarlo).

2. Principio de cantidad de reserva de procesamiento

Para las piezas de trabajo que deben procesarse con tratamiento térmico, el tamaño de preparación de la forma antes del tratamiento térmico es un lado más el margen de la amoladora de 0,25mm, el molde y los insertos requieren un procesamiento en bruto CNC, el margen de reserva unilateral es de 0,2mm y la forma de fresado en bruto del instalador se reserva un lado. El margen es de 0,3-0,5mm. Para las piezas de trabajo que deben procesarse con una amoladora después del corte de alambre, 0,05mm. El lado grueso de la forma está reservado para un margen de rectificado de 0,1mm; después del acabado CNC y el pulso eléctrico, se debe pulir la superficie del espejo, y el lado tiene un margen de pulido de 0,03mm.

Curso de estructura de diseño de modelos de automóviles: publicado el 1 de julio

3. Requisitos de precisión de mecanizado

La precisión de fabricación del tamaño del molde debe ser 0.005 ~ Dentro de 0.02mm; el requisito de verticalidad es 0.01 ~ Dentro del rango de 0.02mm; el requisito de coaxial es 0.01 ~ Dentro del rango de 0.03mm; el paralelismo de los planos superior e inferior de las superficies de separación de modo dinámico y fijo debe estar en 0.01 ~ En el rango de 0.03mm.

Después del cierre, el espacio entre las superficies de separación es menor que el valor de desbordamiento del plástico formado. El requisito de paralelismo de la superficie de ajuste de la plantilla restante es 0.01 ~ Dentro del rango de 0.02mm; la precisión de ajuste de la parte fija es generalmente 0.01 ~ Dentro del rango de 0.02mm; si el núcleo pequeño no tiene requisitos de inserción o tiene poco efecto en el tamaño, debe ser bilateral 0.01 ~ 0.02mm de ajuste de espacio; la precisión de ajuste de la parte deslizante es generalmente H7/e6, H7/f7, H7/g6.

Nota: Si hay insertos en la superficie del espejo que están anidados a los escalones, la cooperación no debe ser demasiado apretada. De lo contrario, cuando los insertos se golpean desde el frente hacia atrás, la herramienta utilizada para golpear es fácil de romper la superficie del espejo. Si no afecta el tamaño del producto, puede tomar el bilateral 0.01 ~ 0.02mm de ajuste de espacio libre.

4. Principio de desmontaje de electrodos CNC

El núcleo de la cavidad del molde debe desmontar primero el electrodo principal de apariencia, luego desmontar otros electrodos principales y finalmente desmontar el electrodo parcial; el electrodo de apariencia de molde fijo debe considerar el procesamiento general, y el alambre debe cortar el ángulo para facilitar la apariencia del molde. La superficie está completa y no hay marcas de conexión; las nervaduras de refuerzo, las nervaduras y las columnas con poca diferencia en la profundidad del molde dinámico se pueden procesar juntas en un electrodo tanto como sea posible; las nervaduras más profundas deben insertarse y los electrodos deben perforarse por separado para evitar depósitos de carbón durante el pulso eléctrico; Intente no cortar el ángulo con alambre después de fresar el electrodo del molde dinámico. El electrodo debe desmontarse o cortarse directamente con alambre; el espacio entre las nervaduras y nervaduras del molde móvil o la columna debe exceder los 35mm, y debe hacerse por separado para ahorrar cobre.

La posición de chispa de desbaste de electrodo grande es de 0,3mm en un lado y la posición de chispa de acabado es de 0,15mm en un lado; la posición de chispa de desbaste de electrodo general es de 0,2mm en un lado y la posición de chispa de acabado es de 0,1mm en un lado; la posición de chispa de desbaste de electrodo pequeño es de 0,15mm en un lado.

5. Principios de procesamiento CNC

El molde y los insertos requieren la parte gruesa del CNC, y el margen de reserva unilateral es de 0,2mm. Después del tratamiento térmico, la pieza de trabajo debe ser refinada por CNC. Si la apariencia del producto lo permite, el CNC puede refinar el núcleo de la cavidad del molde en su lugar, y se prefiere el CNC Procesamiento, si el electrodo no se puede procesar en su lugar, use pulso eléctrico para procesamiento.

6. Tecnología de procesamiento de granos de molde dinámico y estático

1) Preparar materiales;

2) Procesamiento de la fresadora: perforación del orificio de transporte de agua (la distancia más profunda del tapón del orificio de transporte de agua desde el orificio de transporte de agua lateral es de 3-4mm), orificio de perforación, perforación, orificio de rosca, perforación, orificio de bisagra, número de molde, ángulo de referencia, La mesa colgante cede;

3) Procesamiento CNC: procesamiento en bruto;

4) Procesamiento de tratamiento térmico: indique los requisitos de dureza;

5) Procesamiento de la amoladora: afile el cuadrado de seis lados y afile la forma al tamaño del marco (si el tamaño del molde es una pieza menos 0.03mm-0.05mm que el tamaño del dibujo, si el molde es dos piezas, las dos piezas de molde se juntan Las dimensiones externas de la dirección son menos 0.03mm-0.05mm menos que el tamaño del dibujo) ⊥ 0.01, ∥ 0.01, la parte que se puede formar en la amoladora debe ser molida y formada;

6) Si necesita un molde de acabado CNC, organice el acabado CNC, si la cavidad tiene una fuente y un número de molde, debe ser grabado;

7) Procesamiento de corte de alambre: orificio de inserción de procesamiento de alambre, orificio superior oblicuo, orificio superior, orificio de pico, etc.;

8) Procesamiento de descarga eléctrica: procesamiento único de acuerdo con dibujos y instrucciones de pulso;

9) Procesamiento de pulido: escriba la rugosidad y los requisitos del pulido en la tarjeta de proceso, y use un marcador para indicar el área pulida en la pieza de trabajo. Si hay un requisito de espejo, si el ciclo es demasiado tarde, primero puede tirar el molde de prueba y luego tirar finamente;

10) montaje;

11) Modelo de prueba.

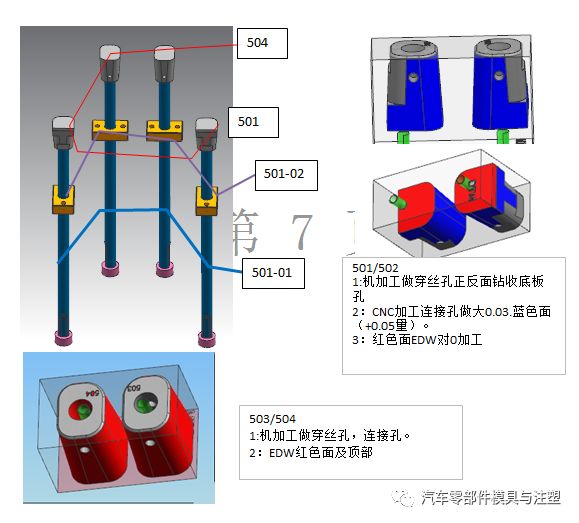

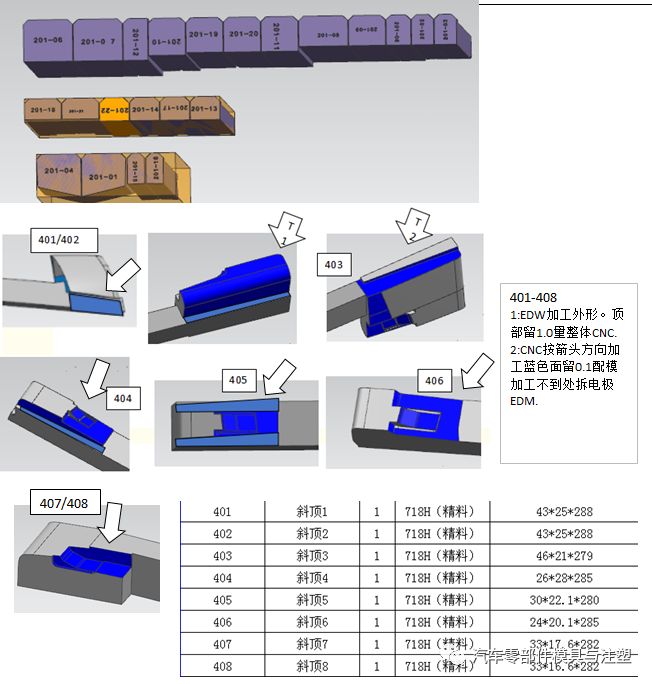

7. Tecnología de procesamiento de incrustaciones principales

1) Prepare los materiales: De acuerdo con el tamaño y la forma de la pieza de trabajo, el artesano define si se procesa en una sola pieza o en varias piezas juntas. Si se procesan varias piezas juntas, el artesano debe hacer un dibujo de la clasificación de procesamiento de la pieza de trabajo;

2) Procesamiento de la fresadora: el instalador procesa de acuerdo con el diagrama de la pieza de trabajo o combinado con el diagrama de clasificación producido por el técnico, perforando el orificio de transporte de agua (la distancia más profunda del tapón del orificio de transporte de agua desde el orificio de transporte de agua lateral es de 3-4mm), el orificio de perforación, el taladro y el orificio superior de la bisagra, el lugar de formación es grueso, número de molde, la mesa colgante cede;

3) Mecanizado CNC: Si necesita mecanizado en bruto CNC, organice el mecanizado en bruto CNC;

4) Procesamiento de tratamiento térmico: indique los requisitos de dureza;

5) Procesamiento de la amoladora: rectificado de cuadrados de seis lados, la parte que se puede formar en la amoladora debe ser molida y formada;

6) Si se requieren piezas de trabajo de acabado CNC, organice el acabado CNC, si las piezas tienen fuentes y números de molde, deben grabarse;

7) Procesamiento de corte de alambre: orificio de inserción de procesamiento de alambre, orificio superior inclinado, orificio superior, etc.;

8) Procesamiento de descarga eléctrica: procesamiento único de acuerdo con dibujos y instrucciones de pulso;

9) Procesamiento de pulido: escriba la rugosidad y los requisitos del pulido en la tarjeta de proceso, y use un marcador para indicar el área pulida en la pieza de trabajo. Si hay un requisito de espejo, si el ciclo es demasiado tarde, primero puede tirar el molde de prueba y luego tirar finamente;

10) montaje;

11) Modelo de prueba.

8. Tecnología de procesamiento de incrustaciones de formas especiales:

Proceso 1:

1) Procesamiento de corte de alambre: corte de alambre medio y corte de tamaño exacto (vista A/B), tira de la pieza, amoladora de margen de espesor, el lugar de moldeo es grueso;

2) Procesamiento de la amoladora: espesor de la molienda, pendiente, formación;

3) procesamiento de descarga;

4) Procesamiento de pulido.

Proceso 2:

1) Procesamiento de corte de alambre: forma de corte de alambre medio, orificio de inserción, orificio superior, corte de tamaño preciso (vista C), la mesa colgante y el lugar de moldeo son gruesos;

2) Procesamiento de la amoladora: altura de molienda, mesa colgante, pendiente, formación;

3) procesamiento de descarga;

4) Procesamiento de pulido.

9. Tecnología de procesamiento de incrustaciones simple

1) Procesamiento de corte de alambre: rectificadora de margen de forma de corte rápido (vista A/B), pieza de tracción, rectificadora de margen de espesor;

2) El tamaño de la forma es preciso, la mesa de molienda, la pendiente y la formación;

3) procesamiento de descarga;

4) Procesamiento de pulido.

10. Tecnología de procesamiento de piezas redondas

1) Molienda sin centro: las dimensiones son precisas;

2) Procesamiento de la amoladora: despejar la esquina de la mesa colgante;

3) Procesamiento de corte de alambre: longitud de corte de alambre rápido (un lado deja un margen de amoladora de 0,1mm), orificio de corte superior, orificio de escape;

4) Procesamiento de amoladora: longitud de molienda, moldeo.

11. Tecnología de procesamiento de techo oblicuo

1) Procesamiento de corte de alambre: forma de corte de alambre medio, la cabeza está pulida con el margen restante en la superficie de inserción, el resto del tamaño está pulido, el grosor de la pieza de tracción tiene el margen restante y la ranura en forma de I tiene el margen restante.

2) Procesamiento de amoladora: espesor de molienda, ranura en forma de I;

3) montaje;

4) pulso;

5) pulido;

6) La fresadora abre el tanque de aceite.

12. Tecnología de procesamiento de asiento de techo inclinado

1) El instalador prepara las tiras: el tamaño de la altura está reservado en ambos lados de 1,5mm, el tamaño de la dirección del ancho está reservado en ambos lados de 0,5mm y la dirección de la longitud está reservada en ambos lados de 5mm.

2) Procesamiento de la fresadora: taladrar y perforar los orificios de los tornillos;

3) procesamiento de tratamiento térmico;

4) Procesamiento de la amoladora: afilar cuadrados de seis lados, afilar el ancho y el tamaño;

5) Corte de alambre, procesamiento de alambre rápido, ranura en forma de línea, tira de la pieza, amoladora de margen de espesor, tamaño de altura positivo 1,2mm;

6) Procesamiento de la amoladora: el tamaño de la amoladora, equipado con una placa de dedal, el tamaño de la altura es de 1mm.

13. Tecnología de procesamiento de bloques de guía superior oblicua

1) Procesamiento de corte de alambre: forma de corte de alambre rápido, dejando una amoladora reservada;

2) Procesamiento de la amoladora: afilar cuadrados de seis lados, afilar las dimensiones externas;

3) Procesamiento de la fresadora: orificio de enhebrado, orificio de paso de tornillo;

4) Procesamiento de corte de alambre: orificio de guía superior oblicuo de corte de alambre rápido.

14. Tecnología de procesamiento de bloque deslizante

1) Preparar materiales;

2) Procesamiento de la amoladora: afilar cuadrados de seis lados, afilar las dimensiones externas;

3) Procesamiento de la fresadora: perforar agujeros de alambre, perforar y perforar agujeros de tornillo;

4) Procesamiento de corte de alambre: orificio de columna de guía oblicua de procesamiento de alambre rápido;

5) acabado CNC: el tamaño de la moldura es preciso.

15. Proceso de mecanizado de bloques

1) Preparar materiales;

2) Procesamiento de la fresadora: el tornillo de perforación pasa por el orificio y el lugar de moldeo está abierto y grueso (1 lado reservado 0.3-0.5, rectificadora);

3) Procesamiento de la amoladora: afilar cuadrados de seis lados, afilar y moldear las dimensiones.

16. Proceso de procesamiento de bloques de bloqueo

1) Preparar materiales;

2) Procesamiento de la amoladora: afilar cuadrados de seis lados, afilar las dimensiones externas;

3) Procesamiento de corte de alambre, formación rápida de alambre;

4) Procesamiento de la fresadora: taladrar y roscar los orificios de los tornillos.

17. Principios de procesamiento del orificio de la barra superior

El procesamiento de los orificios de la varilla superior por encima de Φ3 (incluidos Φ3, Φ4, Φ5, Φ6) adopta una fresadora para taladrar y escariar; los orificios de la varilla superior por debajo de Φ3 o no estándar se cortan con alambre y la parte inferior se evita.

18. Principios de procesamiento de agujeros perforados

Cuando se cortan varios orificios con alambre, cuando la circunferencia de la pared interior es mayor que Φ3 (incluido Φ3), se deben perforar los orificios de alambre.

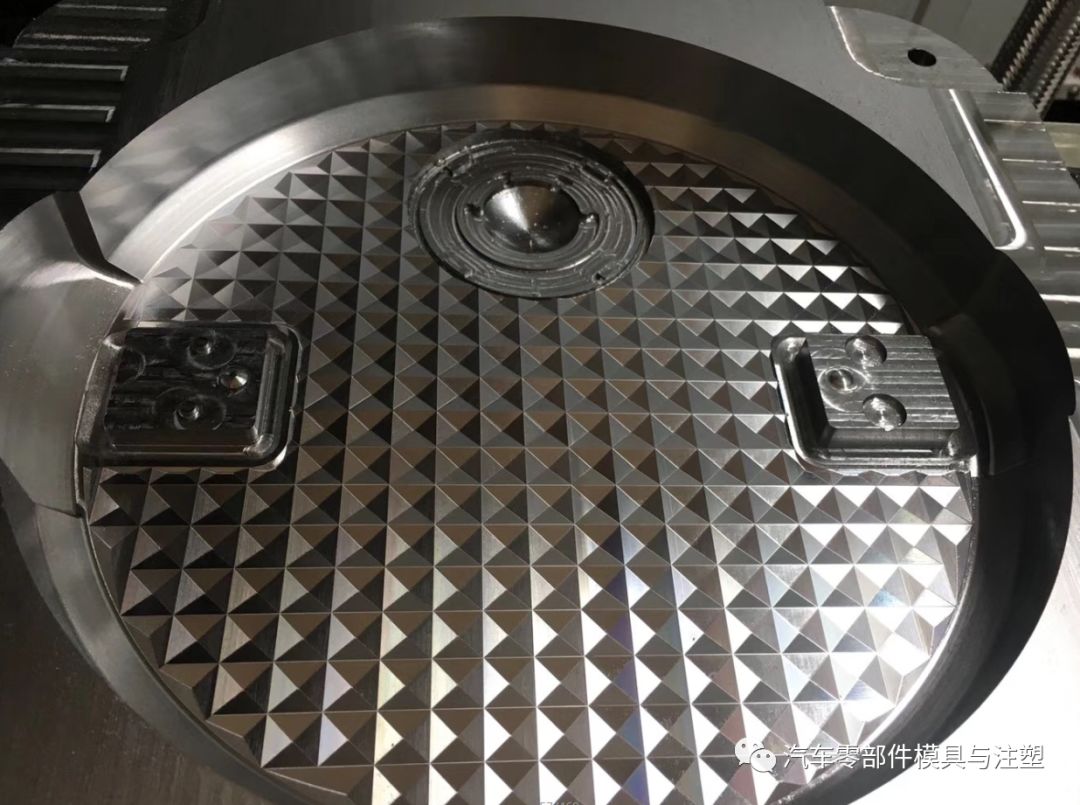

19. Procesamiento de marcas comerciales y moldes que requieren espejo

1) La cantidad restante en la marca registrada después del fresado fino de Molen CNC;

2) Procesamiento de alambre en corte de alambre: orificio de inserción de marca registrada;

3) Procesamiento de descarga eléctrica: la profundidad de la plataforma colgante es precisa;

4) Equipado con un núcleo de marca y un accesorio de instalación;

5) El pulso restante en la marca registrada es aplanado; ⑥ pulido.

20. Tecnología de procesamiento de moldes

1) Procesamiento de la fresadora: biselado del marco interior, taladrado en el orificio del tornillo, orificio superior, orificio de la vía fluvial, orificio de la taza de vertido, orificio superior inclinado;

2) Procesamiento CNC: el orificio sumergido de la taza de fresado, el orificio del asiento superior oblicuo, el orificio del bloque de guía, la ranura de línea, la placa A del molde de canal caliente requiere procesamiento CNC y el grabado del pie del molde.

21. Tecnología de procesamiento de moldes posteriores para bastidores de montaje con nervaduras de refuerzo en forma de malla

El procesamiento de la posición del refuerzo del molde después de la instalación del marco se selecciona de acuerdo con los diferentes tipos de moldes.

1) Una clase de molde que usamos directamente el electrodo integral para garantizar la uniformidad del producto;

2) Al seleccionar la tecnología de procesamiento de moldes no de primera clase, se puede ajustar de acuerdo con la capacidad de procesamiento real. El electrodo se puede dividir o hacer como un todo. Si la posición de la nervadura es una ranura pasante, la línea se puede cortar primero y luego la amoladora se puede refinar.

22. Piezas de trabajo que requieren abrazaderas de corte de alambre o electrodos, pulsos por lotes

Para algunas piezas de trabajo (como el núcleo del conector multifuncional de dos enchufes), se requieren abrazaderas o electrodos de corte de alambre. El proceso de procesamiento de piezas de trabajo pulsado por lotes es el siguiente:

1) Mapa de clasificación CNC;

2) La imagen de corte de alambre procesa el accesorio o electrodo de acuerdo con el tamaño;

3) Una vez completado el corte de alambre, si el electrodo necesita procesamiento CNC, el electrodo se transfiere al CNC y el accesorio se transfiere al instalador;

4) Electrodo de mecanizado CNC y diagrama de descarga;

5) procesamiento de pulsos;

6) pulido.

23. Cálculo de la altura de la columna de soporte

La altura de la columna de soporte por debajo de 3030 es 0.08-0.1mm más alta que el pie del molde, 3030 0.1mm más alto, 3535 0.1-0.12mm más alto y 3535 0.12-0.15mm más alto.

24. Tecnología de procesamiento de dedal

La longitud de corte de la máquina cortadora de dedal de Φ2 y superior se deja en la máquina rectificadora, la longitud de procesamiento de la máquina rectificadora se rectifica con precisión (el instalador lo procesa por sí mismo); el tamaño de corte de la línea de dedal por debajo de Φ2 es preciso. El dedal plano y el tubo están hechos de una amoladora de margen de longitud de corte de alambre; la amoladora está procesada y la longitud y el tamaño son precisos.

1. EDM

(1) Principios básicos

El electroerosión es un método de procesamiento especial que utiliza la erosión eléctrica generada por la descarga de pulsos entre los dos polos sumergidos en el fluido de trabajo para erosionar materiales conductores. También se conoce como procesamiento de descarga eléctrica o procesamiento de erosión eléctrica. En inglés, es Electrical Discharge Machining, conocido como EDM.

(2) Equipo básico: máquina de electroerosión.

(3) Características principales

Puede procesar materiales que son difíciles de cortar con métodos de procesamiento de corte ordinarios y piezas de trabajo de formas complejas; no hay fuerza de corte durante el procesamiento; no hay defectos como rebabas y marcas de cuchillos; el material del electrodo de la herramienta no necesita ser más duro que el material de la pieza de trabajo; el procesamiento directo de energía eléctrica es conveniente para la automatización; Después del procesamiento, se produce una capa de deterioro en la superficie, debe eliminarse adicionalmente en algunas aplicaciones; la purificación del fluido de trabajo y el tratamiento de la contaminación por humo generada durante el procesamiento son más problemáticos.

(4) Alcance de uso

Procesamiento de moldes y piezas con formas complejas de agujeros y cavidades; procesamiento de varios materiales duros y quebradizos como carburo cementado y acero templado; procesamiento de agujeros profundos, agujeros de formas especiales, ranuras profundas, costuras estrechas y escamas de corte, etc.; Procesamiento de diversas herramientas y herramientas de medición como herramientas de formación, plantillas y calibres de anillo roscado.

2. Procesamiento de corte de alambre de electroerosión

(1) Principios básicos

Usando un alambre de metal fino en movimiento continuo (llamado alambre de electrodo) como electrodo, la pieza de trabajo se somete a una descarga de chispa de pulso para eliminar el metal y cortar y formar. El inglés es Wire cut Electrical Discharge Machining, conocido como WEDM, también conocido como corte de alambre.

(2) Equipo básico: máquina herramienta de corte de alambre EDM.

(3) Características principales

Además de las características básicas del electroerosión, hay algunas otras características:

① No es necesario fabricar electrodos de herramientas con formas complejas, y se puede procesar cualquier superficie bidimensional con líneas rectas como barras colectoras;

② Puede cortar costuras estrechas de aproximadamente 0,05mm;

3 El procesamiento no procesa todos los materiales excedentes en desechos, lo que mejora la tasa de utilización de energía y materiales;

④ En el procesamiento de corte de alambre de chispa de alambre de baja velocidad donde el alambre del electrodo no se utiliza en reciclaje, debido a la actualización continua del alambre del electrodo, es beneficioso mejorar la precisión del procesamiento y reducir la rugosidad de la superficie;

⑤ La eficiencia de corte que puede lograr el corte por alambre de electroerosión es generalmente de 20-60mm 2/min, hasta 300mm 2/min; la precisión de procesamiento es generalmente de ± 0.01 a ± 0.02mm, hasta ± 0.004mm; rugosidad superficial Generalmente Ra2.5 a 1,25 micrones, hasta Ra0.63 micrones; el grosor de corte es generalmente de 40-60mm, el más grueso puede alcanzar los 600mm.

(4) Alcance de uso

Se utiliza principalmente para el procesamiento: varias piezas de trabajo con formas complejas y precisión, como troqueles de punzonado, troqueles cóncavos, troqueles convexos, placas de fijación, placas de descarga, etc.; herramientas de formación, plantillas, electrodos de metal para el procesamiento de electroerosión; Varias ranuras de orificio fino, ranuras estrechas, curvas arbitrarias, etc. Tiene las ventajas sobresalientes de un pequeño margen de procesamiento, alta precisión de procesamiento, ciclo de producción corto y bajo costo de fabricación. Se ha utilizado ampliamente en la producción. En la actualidad, las máquinas herramienta de electroerosión por alambre en el país y en el extranjero representan más del 60% del número total de máquinas herramienta de mecanizado eléctrico.

3.电解加工 (Mecanizado Electro Químico)

(1) Principios básicos

Basado en el principio de disolución del ánodo en el proceso de electrólisis y con la ayuda del cátodo moldeado, un método de proceso que procesa y forma una pieza de trabajo de acuerdo con una determinada forma y tamaño se llama electrólisis.

(2) Alcance de uso

El procesamiento electrolítico tiene ventajas significativas para el procesamiento de materiales difíciles de procesar, formas complejas o piezas de paredes delgadas. El procesamiento electrolítico se ha utilizado ampliamente, como el procesamiento de estriado, cuchillas, impulsores integrales, moldes, orificios de forma especial y piezas de forma especial, chaflán y desbarbado. Y en el procesamiento de muchas piezas, la tecnología de procesamiento electrolítico ha ocupado una posición importante e incluso insustituible.

(3) Ventajas

Amplia gama de procesamiento. El procesamiento electrolítico puede procesar casi todos los materiales conductores y no está limitado por las propiedades mecánicas y físicas del material, como la resistencia, la dureza y la tenacidad. La estructura metalográfica del material después del procesamiento básicamente no cambia. Se utiliza a menudo para procesar materiales difíciles como carburo cementado, aleaciones de alta temperatura, acero templado y acero inoxidable.

(4) Limitaciones

La precisión del procesamiento y la estabilidad del procesamiento no son altas; el costo de procesamiento es mayor, y cuanto menor es el lote, mayor es el costo adicional de una sola pieza.

4. Procesamiento láser

(1) Principios básicos

El procesamiento láser utiliza la energía de la luz para alcanzar una alta densidad de energía en el punto focal después de que la lente se enfoca, y el material se funde o gasifique en un tiempo muy pequeño y se erosiona para realizar el procesamiento.

(2) Características principales

La tecnología de procesamiento láser tiene las ventajas de menos desperdicio de materiales, obvio efecto de costo en la producción a gran escala y una fuerte adaptabilidad a los objetos de procesamiento. En Europa, la tecnología láser se utiliza básicamente para soldar materiales especiales como carcasas y bases de automóviles de alta gama, alas de aviones y fuselajes de naves espaciales.

(3) Alcance de uso

El procesamiento por láser es la aplicación más utilizada en los sistemas láser. Las principales tecnologías incluyen: soldadura por láser, corte por láser, modificación de superficies, marcado por láser, perforación por láser, microprocesamiento y deposición fotoquímica, litografía estereoscópica, grabado por láser, etc.

5. Procesamiento de haz de electrones

(1) Principios básicos

El procesamiento por haz de electrones es el procesamiento de materiales utilizando el efecto térmico o el efecto de ionización de un haz de electrones convergentes de alta energía.

(2) Características principales

Alta densidad de energía, fuerte capacidad de penetración, amplio rango de profundidad de fusión, gran relación de ancho de soldadura, velocidad de soldadura rápida, pequeña zona afectada por el calor y pequeña deformación de trabajo.

(3) Alcance de uso

El procesamiento por haz de electrones tiene una amplia gama de materiales y el área de procesamiento puede ser extremadamente pequeña; la precisión del procesamiento puede alcanzar el nano nivel, logrando procesamiento molecular o atómico; alta productividad; pequeña contaminación causada por el procesamiento, pero el costo del equipo de procesamiento es alto; puede procesar microporos y rendijas estrechas Etc., también se puede utilizar para soldadura y litografía fina. La tecnología de carcasa de puente de soldadura por haz de electrones al vacío es la principal aplicación del procesamiento por haz de electrones en la industria de fabricación de automóviles.

6. Procesamiento de haz de iones (Ion Beam Machining)

(1) Principios básicos

El procesamiento con haz de iones consiste en acelerar y enfocar el flujo de iones generado por la fuente de iones en la superficie de la pieza de trabajo en el estado de vacío para lograr el procesamiento.

(2) Características principales

Dado que la densidad del flujo iónico y la energía iónica se pueden controlar con precisión, el efecto de procesamiento se puede controlar con precisión para lograr un procesamiento de ultra precisión a nanoescala e incluso a nivel molecular y atómico. Cuando se procesa el haz de iones, la contaminación generada es pequeña, la deformación de la tensión de procesamiento es extremadamente pequeña y la adaptabilidad a los materiales procesados es fuerte, pero el costo de procesamiento es alto.

(3) Alcance de uso

El procesamiento con haz de iones se puede dividir en grabado y recubrimiento según su propósito.

1) Procesamiento de grabado

El grabado iónico se utiliza para procesar ranuras en cojinetes de aire giroscopio y motores de presión dinámica, con alta resolución, buena precisión y consistencia repetitiva. Otro aspecto de las aplicaciones de grabado con haz de iones es el grabado de gráficos de alta precisión, como componentes electrónicos como circuitos integrados, dispositivos optoelectrónicos y dispositivos ópticos integrados. El grabado con haz de iones también se aplica a materiales de adelgazamiento para producir piezas de prueba de microscopio electrónico penetrantes.

2) Procesamiento de revestimiento de haz de iones

El procesamiento de recubrimiento con haz de iones tiene dos formas: deposición por pulverización catódica y enchapado con iones. El revestimiento iónico tiene una amplia gama de materiales que se pueden chapar, ya sea en superficies metálicas o no metálicas, se pueden chapar películas metálicas o no metálicas, y también se pueden chapar varias aleaciones, compuestos o ciertos materiales sintéticos, materiales semiconductores y materiales de alto punto de fusión.

La tecnología de recubrimiento con haz de iones se puede utilizar para recubrir películas lubricantes, películas resistentes al calor, películas resistentes al desgaste, películas decorativas y películas eléctricas.

7. Procesamiento de arco de plasma

(1) Principios básicos

El procesamiento por arco de plasma es un método de procesamiento especial que utiliza la energía térmica del arco de plasma para cortar, soldar y rociar metales o no metales.

(2) Características principales

1) La soldadura por arco de plasma de microhaz puede soldar láminas y láminas;

2) Tiene un efecto de orificio pequeño, que puede realizar mejor la soldadura de una cara y la formación libre de doble cara;

3) La densidad de energía del arco de plasma es alta, la temperatura de la columna de arco es alta y la capacidad de penetración es fuerte. El acero de 10-12mm de espesor no puede abrir la pendiente. Se puede soldar a través de la formación de doble cara a la vez. La velocidad de soldadura es rápida, la productividad es alta y la deformación por tensión es pequeña;

4) El equipo es más complicado, el consumo de gas es grande y solo es adecuado para la soldadura en interiores.

(3) Alcance de uso

Es ampliamente utilizado en la producción industrial, especialmente la soldadura de cobre y aleaciones de cobre, titanio y titanio, acero aleado, acero inoxidable, molibdeno y otros metales utilizados en la industria aeroespacial y otras tecnologías industriales de vanguardia, como carcasas de misiles de aleación de titanio y aviones. Algunos contenedores de paredes delgadas, etc.

8. Procesamiento ultrasónico

(1) Principios básicos

El procesamiento ultrasónico es un procesamiento especial que utiliza frecuencia ultrasónica para hacer una pequeña vibración de amplitud y rompe gradualmente la superficie del material de la pieza de trabajo a través del impacto del abrasivo en el líquido entre él y la pieza de trabajo. La abreviatura en inglés es USM. El procesamiento ultrasónico se usa a menudo para perforación, corte, soldadura, anidamiento y pulido.

(2) Características principales

Puede procesar cualquier material, especialmente adecuado para el procesamiento de varios materiales no conductores duros y quebradizos, la precisión de procesamiento de la pieza de trabajo es alta, la calidad de la superficie es buena, pero la productividad es baja.

(3) Alcance de uso

El procesamiento ultrasónico se utiliza principalmente para perforar diversos materiales duros y frágiles, como vidrio, cuarzo, cerámica, silicio, germanio, ferrita, piedras preciosas y jade, etc. (incluidos agujeros redondos, agujeros de formas especiales y agujeros de flexión, etc.), corte, ranurado, anidamiento, grabado, desbarbado por lotes de piezas pequeñas, pulido de la superficie del molde y acabado de la muela.

9. Procesamiento químico

(1) Principios básicos

El procesamiento químico es un procesamiento especial que utiliza una solución ácida, alcalina o salina para disolver la corrosión del material de la pieza de trabajo para obtener la forma, el tamaño o el estado de la superficie requeridos.

(2) Características principales

1) Puede procesar cualquier material metálico que se pueda cortar, sin estar restringido por propiedades como dureza y resistencia;

2) Adecuado para procesamiento de áreas grandes y puede procesar múltiples piezas al mismo tiempo;

3) Sin tensión, grietas, rebabas, rugosidad de la superficie de hasta Ra1.25-2.5 μm;

4) Fácil de operar;

5) No es adecuado para procesar ranuras y agujeros estrechos;

6) No es adecuado eliminar defectos como superficies irregulares y arañazos.

(3) Alcance de uso

Adecuado para el procesamiento de adelgazamiento de espesor de área grande; adecuado para procesar agujeros complejos en piezas de pared delgada.

Información relacionada

Centrarse en la calidad, profundizar la innovación

2025-07-05

Centrarse en la calidad y cultivar la innovación. En la vida diaria, desde la carcasa del teléfono móvil en nuestras manos, los vasos de agua de plástico en casa, hasta varios accesorios de plástico en los automóviles y piezas de plástico de precisión en los equipos médicos, el nacimiento de estos productos de plástico es casi inseparable de uno. llave...

Diseño diversificado de empresas de moldes de inyección

2025-06-28

El diseño diversificado de las empresas de moldes de inyección 1. Moldes de automóviles: la máxima precisión impulsa la innovación industrial La industria del automóvil, como el campo de referencia de la industria manufacturera, tiene requisitos casi estrictos sobre la precisión, resistencia y estabilidad de las piezas. Empresas de moldes de inyección en la fabricación de moldes de automóviles...

Proceso de procesamiento de diseño de fabricación de moldes

2025-06-07

1. El proceso de fabricación de moldes es el siguiente: revisión de dibujos-preparación de materiales-procesamiento-procesamiento de marcos de moldes-procesamiento de núcleos de moldes-procesamiento de electrodos-procesamiento de piezas de moldes-inspección-ensamblaje-molde volador-prueba de moldes-producción. (1) Procesamiento del marco del molde:(2) Procesamiento del núcleo del molde (3) Molde...

Una colección de procesos, estándares, procesos y casos de fabricación de moldes

2025-06-07

El diagrama de flujo del proceso es el siguiente: Las diversas herramientas y productos que utilizamos en nuestra producción y vida diaria van desde la base de la máquina herramienta y la carcasa del fuselaje hasta un tornillo de cabeza de embrión, botones y la carcasa de varios electrodomésticos. Tiene una estrecha relación....

Molde de inyección: análisis completo desde procesos de precisión hasta múltiples aplicaciones

2025-06-30

Molde de inyección: análisis de dimensiones completas desde la tecnología de precisión hasta múltiples aplicaciones En el enorme sistema de fabricación moderna, los moldes de inyección se pueden llamar el "héroe detrás de escena" de la formación de productos plásticos. Se basa en un proceso sofisticado, con un diseño y métodos de fabricación diversificados,...

Seis materiales de molde de uso común para moldes de inyección

2025-06-06

Para la apertura del molde de inyección, la elección del acero no solo afecta la vida útil del molde, sino que también afecta el costo de la apertura del molde. Algunos productos plásticos característicos también pueden requerir materiales específicos. Debido a que, al abrir el molde de inyección, la elección del material es particularmente importante. Los siguientes son algunos...