Diseño especial de moho

Especialdiseño de moldes

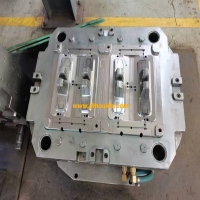

1 molde apilado

El molde apilado produce simultáneamente piezas moldeadas por inyección de dos superficies de separación, mientras que el moho de la superficie de separación tradicional de una sola capa solo puede eliminar el producto de una superficie de separación. Esto significa que el número de productos producidos por el apilamiento de die casi se ha duplicado.

En principio, el molde apilado consta de dos sistemas de eyección y un conjunto de placas de manga colocadas en el centro. Este sistema de placa establecido incluye un corredor caliente y sistemas de activación en los lados izquierdo y derecho. El corredor caliente, por otro lado, se suministra con plástico fundido mediante una manga de puerta central, conocida como "tubería sumergible", o por dos conjuntos de puertas de corredores de aguja de válvula de válvula consecutiva.

El sistema de rack realiza el movimiento de recíproco sincrónico de la placa central. La guía paralela entre los medios moldes lo realiza la columna verde de la máquina herramienta. Dado el peso propio de la forma apilada, la orientación y el apoyo del formulario son de gran importancia. Para moldes con dimensiones y volúmenes extremadamente grandes, se requieren soportes adicionales entre la placa de manga central y la cama de la máquina herramienta.

El diseño del molde apilado suele ser modular. Esto permite que los núcleos de la misma serie de productos se reemplacen de manera rápida y efectiva, como los de contenedores de diferentes tamaños.

La misma fuerza de sujeción puede duplicar la salida del molde apilado. El uso de moldes apilados solo tiene sentido cuando hay una producción continua de grandes cantidades de productos.

Apilamiento de moho de elastómero

La tecnología de apilamiento de die utilizando dos superficies de separación y los corredores en frío puede aumentar la producción de productos en más del 70%. Como no es necesario agregar otra máquina de moldeo por inyección, el consumo de energía también se reduce significativamente. La producción de moldes laminados utiliza principalmente máquinas con una fuerza de sujeción de 3000 a 10000n [aproximadamente 300 a 1000 toneladas de fuerza de sujeción (nota del traductor)

La temperatura del sistema de activación para las puertas de corredores en frío no debe exceder los 60 y el DEG; C. La temperatura de producción de los materiales de elastómero debe ser menor que su temperatura de vulcanización. El calentamiento de la plantilla, las inserciones y el núcleo del molde se calienta eléctricamente.

Fabricante de cajas de fusibles de automóviles en China (jfmoulds.com)

2. Moldes de paredes delgadas

Los moldes de paredes delgadas son básicamente moldes de alta velocidad utilizados en la industria del envasado. El grosor de la pared típico de las piezas moldeadas por inyección es inferior a 1 mm.

La tecnología de paredes delgadas tiene requisitos especiales para moldes. Debido al rápido ciclo de producción y una alta producción de los productos, la selección de acero de molde, el centrado y el posicionamiento del núcleo y la ventilación durante el moldeo por inyección son particularmente importantes.

Por ejemplo, en un molde de múltiples cavidades, se aplica un llamado núcleo flotante con una base más grande, que puede compensar la expansión térmica causada por la generación de calor del núcleo. La base del moho debe estar hecha de acero predolado, mientras que los insertos de moho (núcleo de moho fijo y cavidad) deben apagarse por completo.

Para las piezas moldeadas por inyección con un ciclo de moldeo relativamente corto, el punto de calidad clave se encuentra en la eficiencia de escape durante la etapa de moldeo por inyección. Dependiendo del producto, el gas generado en el moldeo por inyección de alta velocidad debe descargarse de la cavidad dentro de 0.1 segundos. Por lo tanto, se deben proporcionar ranuras de escape en la superficie de separación alrededor de la cavidad. La experiencia muestra que un canal con una profundidad de (0.5 a 1) × 10 mm y un ancho de 3 a 4 mm puede cumplir con los requisitos para la descarga de gas. Si el aspecto del escape no se considera bien, el material plástico corre el riesgo de ser quemado.

Las piezas de paredes delgadas son ubicuas en las industrias de envases y comunicación. Las aplicaciones típicas incluyen cajas de embalaje con un grosor de pared de menos de 1 mm, como tazas de yogurt, cajas de mantequilla, cajas de helados, fundas para teléfonos móviles y cajas de embalaje de planta con un espesor de pared de solo 0.4 mm.

3. Insertar tecnología de moldeo por inyección

En la tecnología de moldeo por inyección de insertos, los materiales no plástico, como las piezas metálicas, a menudo se colocan en moldes y se forman mediante revestimiento de plástico.

En la mayoría de los casos, el moldeo por inyección de inserto se lleva a cabo en máquinas de moldeo por inyección vertical. Estas máquinas a menudo están equipadas con una mesa de trabajo móvil o giratoria. La forma básica de este tipo de molde está compuesta por un molde medio superior y varios moldes de varios medios. Por lo tanto, puede eliminar el producto terminado cuando la máquina cierra el molde, y al mismo tiempo inserte nuevas inserciones en la mitad inferior ya vacía del molde, evitando así la pérdida del ciclo de moldeo.

La parte más compleja de la tecnología de moldeo por inyección de insertos es cómo alimentar automáticamente las inserciones y fijar las "piezas no plásticas", que generalmente están hechas de metal, en el molde. Con el dispositivo de mano mecánico apropiado, este proceso puede automatizarse completamente.

Los insertos a menudo están equipados con trastornos, surcos y kimmings, que están diseñados para garantizar un ajuste permanente con el plástico.

Las aplicaciones comunes de tecnología eléctrica y médica incluyen mangas de guía roscadas, contactos de enchufe, cables, manijas de destornillador y agujas de inyección subcutánea, todos los cuales son productos típicos de moldeo por inyección de inserto.

4. Push-pull injection mold

In a push-pull injection mold, two streams of molten material of one type of plastic are injected into the mold in opposite directions.

If there are two or more gates on the plastic part, the product's strength will be weakened due to the presence of weld lines, and weld lines will occur when two streams of material meet in the mold. Although the edges on both sides will permeate each other, it will still cause structural damage at that location.

The formation of weld lines can be prevented through the counter-flow of plastic during the push-pull injection molding process. The mold cavity is provided with two gates, and the most ideal gate positions are on opposite sides of the mold.

Injection molding unit 1 fills the mold control through gate 1, thereby pressing the plastic into injection molding Unit 2 through the second gate.

After the push-pull process begins, injection molding unit 2 injects injection molding unit 1 again, pushing the material back to injection molding Unit 1 through the injection molded part.

This process is repeated until the product without any fusion lines is formed.

The push-pull injection molding process has significantly improved the quality of products containing glass fiber materials and new materials, such as liquid crystal polymers (LCP) and polyetheretherketone (PEEK).

Fabricante de la lámpara de la lámpara de automóviles en China (jfmoulds.com)

5. Implantation injection molding

Implant injection molding technology is similar to the cascade injection molding process, but it uses two types of plastics for injection molding.

When another material needs to be injected onto or in the middle of a large-area injection molded part, implant injection molding can come in handy. This technology can only be used when the second raw material does not require a clear boundary. Where the two original materials converge depends on the amount of time delay in the injection of the second material. Therefore, the boundary positions of the two materials are not fixed.

This type of mold has a relatively simple structure. The only difference from the traditional cascade mold is that it is equipped with another set of hot runners for the second raw material. Although the boundary line between the two materials appears randomly, it is still a two-component injection molding process. In addition, injection molding does not require a turntable.

A typical application field is the engine hood cover, which requires vibration absorption and elastic support.

Información relacionada

Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

2025-07-02

Moldes de inyección: la base de precisión y el motor de innovación de...

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en el desarrollo de la industria

2025-07-08

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en...

Diversificación de las empresas de moldes de inyección

2025-06-28

Diversificación de las empresas de moldes de inyección. Moldes automotrices: Conducir Indust...

Control de enfriamiento del molde

2025-07-23

Control de enfriamiento del molde1. Tubo de refrigeración La función de la tubería de enfriamiento es ...

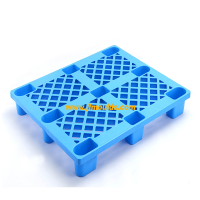

Equipo clave en el campo de la logística y el almacenamiento

2025-06-29

Equipo clave en el campo de la logística y el warehousingTray molde fabricante en...

La estructura, materiales y diseño de moldes de inyección

2025-07-18

La estructura, los materiales y el diseño de moldes de inyección en el vasto paisaje...