Soluciones a problemas como mala transparencia, dimensiones inestables, manchas y líneas negras en productos moldeados por inyección

Soluciones a problemas como la mala transparencia, las dimensiones inestables, las manchas y las líneas negras enProductos moldeados por inyección

Defecto del producto | Razones posibles | Solución | |

| Mala transparencia del producto | 1. El plástico contiene humedad o impurezas mezcladas. 2. El tamaño de la puerta es demasiado pequeño, la forma no es buena o la posición no es apropiada. 3. La superficie del molde no es lisa, con manchas de humedad o aceite. 4. La temperatura plástica es baja, o la temperatura del moho es baja. 5. Alta temperatura del material o un efecto de corte significativo del sistema de activación conduce a la descomposición plástica. 6. Mal contacto entre el material fundido y la superficie del molde o el escape deficiente del molde. 7. Uso inadecuado de lubricante o dosis excesiva. 8. Plaxización deficiente de plásticos, enfriamiento pobre o desigual de materiales cristalinos o espesor de los productos de la pared desigual. 9. La velocidad de inyección es demasiado rápida y la presión de inyección es demasiado baja. | 1. El plástico debe secarse antes de que el moldeo por inyección y las impurezas se deben evitar que se mezclen. 2. Modifique el tamaño, la forma o la posición de la puerta del molde para que sea razonable. 3. Secia la humedad o las manchas de aceite y pule la superficie. 4. Aumente la temperatura del cilindro de masa de plástico o la temperatura del moho. 5. Baje la temperatura del material para evitar la degradación o descomposición plástica. 6. Ajuste razonablemente los parámetros de presión y velocidad de inyección, y verifique la condición de escape del conducto de escape. 7. Use una cantidad apropiada de lubricante. 8. Ajuste razonablemente los parámetros de tecnología de proceso para evitar el enfriamiento pobre o desigual de los materiales cristalinos. 9. Ajuste la velocidad de inyección y la presión para que los apropiados. | |

| El tamaño del producto es inestable | 1. Los sistemas eléctricos e hidráulicos de la máquina son inestables. 2. Las condiciones técnicas del proceso de moldeo por inyección son inestables. 3. The technical conditions for injection molding process were improperly set. 4. Insufficient mold strength, bent or worn guide pins. 5. Unstable mold clamping, poor precision, unstable movement of moving parts, and inaccurate positioning. 6. Uneven plastic feeding or uneven particle size, poor plastic plasticization or wear of the machine's melt cylinder and screw. 7. The cooling time of the product is set too short, and the cooling is uneven after demolding. 8. Poor rigidity of the products, uneven wall thickness and unstable post-treatment conditions. 9. Improper plastic mixing ratio, unstable plastic shrinkage or unstable crystallinity of crystalline materials. | 1.Inspect and calibrate the electrical and hydraulic control system of the machine to ensure stable and normal control. 2. Check whether the process technical parameters are stable, whether the feeding system is normal, whether the temperature control system is normal, whether the screw speed is normal, whether the back pressure is stable, and whether the hydraulic systems of each action in injection molding are stable and normal, etc. 3. Check whether the injection pressure is normal, whether the injection and holding time Settings are normal, whether the production cycle is stable, and whether the pressure and speed parameter Settings for each action in injection molding are appropriate. 4. Check whether the guide pins are worn or bent and deformed. 5. Check the precision of the mold and the movement and positioning of the parts, eliminate adverse factors, and ensure that all movements are stable and normal. 6. Check the machine performance. If the gap between the glue cylinder and the screw is too large or the wear is severe, replace or repair it. 7. Extend the cooling time and check the operating condition of the cooling system. 8. Inspect the molds or adjust the process parameters to enhance the stability of post-treatment conditions. 9. Reasonably combine the proportion of recycled materials or waste materials. For materials with unstable crystallinity, make up for it through processes, raw materials, etc. | |

| The product shows spots, black lines, etc | 1.The inner wall of the glue melt cylinder was charred, and the glue blocks fell off, forming small black dots. 2. Air pollution or air inside the mold cavity leads to coking and the formation of black spots. 3. Produce black stripes a. The barrel, screw, or raw materials are not clean. b. Local overheating of the rubber compound in the barrel. c. Cold rubber particles rub against each other and burn when rubbing against the wall of the molten rubber cylinder. d. There is a deviation in the center of the screw, causing it to rub against the wall of the melt cylinder and burn the plastic. e. The nozzle temperature is too high, burning the rubber compound. f. The rubber compound stays in the melt cylinder for too long at high temperatures. 4. Produce brown stripes or yellow lines, etc a. The entire or part of the glue cylinder is overheated. b. The rubber compound adheres to the wall of the glue melt cylinder or the nozzle, resulting in charring. c. The rubber compound stays in the melt cylinder for too long. d. There are dead corners inside the barrel. | 1.Remove the burnt material on the inner wall of the melt glue cylinder: Replace the material in the cylinder with a harder plastic to clean the inner wall of the cylinder. Avoid prolonged use of the rubber compound Occasionally exposed to high temperatures. 2. The plastic should be well sealed and covered with a lid on the hopper. The exhaust duct of the tool and die needs to be modified properly. Modify the design of the die or product or the position of the gate; Increase or decrease the temperature of the melt cylinder and the die to change the flow pattern of the rubber compound in the die. The setting for reducing the injection pressure or speed. 3. Handle them respectively in the following ways. A. Clean the barrel and screw, using a clean and impurity-free raw rice hopper. b. Lower or heat the melt cylinder evenly to ensure uniform temperature. c. Plastics with external lubricants adde d; Lubricant should be added to the recycled materials. Increase the temperature at the rear end of the glue melt cylinder. d. Correct the gap between the screw and the melt glue cylinder to ensure that air can be smoothly discharged from the melt glue cylinder; Avoid using fine powder plastic and avoid the screw and melt glue Frictional heat is generated between the wall surfaces. Fine plastic materials should be granulated before use. e. Reduce the temperature of the nozzle or control the range of temperature variation. f. Try to shorten the molding cycle time as much as possible; Reduce the screw speed, increase the back pressure or perform injection molding on a small-capacity injection molding machine; Try to make plastic as much as possible The material does not remain in the glue melt cylinder. 4. Handle them respectively in the following ways. a. Lower the temperature setting of the glue melt cylinder; Reduce the rotational speed of the screw; Reduce the set value of the screw back pressure. b. Clean the inner wall of the melt glue cylinder, the inner diameter of the nozzle, etc. at the same time and wipe them clean. c. Modify process parameters to shorten the injection molding cycle. d. Replace the screw. |

Molde Co.,Ltd. de Taizhou Jiefeng de la motocicleta (jfmoulds.com)

Información relacionada

Soluciones para delaminación, pelado, endurecimiento y fragilidad de productos moldeados por inyección

2025-08-01

Soluciones para delaminación, pelado, endurecimiento y fragilidad de la inyección moldeada ...

Moldes de inyección: el "gen industrial" escondido detrás de todo

2025-07-12

Moldes de inyección: el "gen industrial" escondido detrás de todo cuando nuestro fing...

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, las grietas del producto y la deformación del producto

2025-07-30

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, el producto se agrieta ...

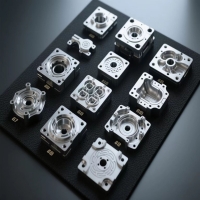

Moho multi-componente

2025-07-25

Moldina multi-componente Moldado de inyección de múltiples componentes (también conocido como multi-Co ...

Diseños de moldes múltiples

2025-07-25

Múltiples diseños de moho en el procesamiento de etiquetado de plástico con paredes con paredes produ ...

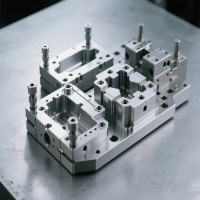

Diseño especial de moho

2025-07-24

Diseño especial de molde1 Molde apilado El molde apilado produce simultáneamente inyección ...