Soluciones para delaminación, pelado, endurecimiento y fragilidad de productos moldeados por inyección

Soluciones para delaminación, pelado, endurecimiento y fragilidad deProductos moldeados por inyección

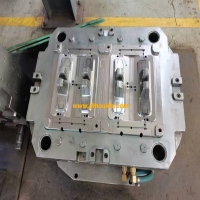

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

Defecto del producto | Razones posibles | Solución |

| El producto está delaminado y pelado | 1. Las impurezas se mezclan con plásticos, o diferentes tipos de plásticos se mezclan, o se mezclan los plásticos de diferentes grados. 2. El plástico es demasiado frío o contaminado con sustancias extrañas mezcladas. 3. La temperatura del molde es demasiado baja o el material se enfría demasiado rápido, lo que resulta en una mala fluidez del material. 4. Insuficiente presión de inyección o velocidad de inyección demasiado lenta. 5. El tiempo de inyección se establece demasiado tiempo. 6. Relación inadecuada de mezcla de plástico o plastificación desigual. | 1. Use plásticos del mismo grado y evite mezclar plásticos con impurezas o propiedades decorativas. 2. Aumente la temperatura del cilindro de pegamento de fusión y límpielo. 3. Aumente la temperatura del molde y la temperatura del material. 4. Aumente la presión y la velocidad de la inyección. 5. Reduzca el valor de ajuste del tiempo de inyección. 6. La relación de mezcla de plástico y materiales reciclados debe ser apropiada, y los parámetros del proceso deben ajustarse para garantizar la plastificación uniforme. |

| Bultos de productos | 1. Las implicaciones se mezclan en el plástico o se utilizan diferentes grados de plástico. 2. La capacidad de plastificación de la máquina de moldeo por inyección es insuficiente, y la capacidad de la máquina de moldeo por inyección está cerca de la masa del producto. 3. Las partículas de plástico son desiguales o demasiado grandes, lo que resulta en una plastificación desigual. 4. La temperatura del material y el molde es demasiado baja. 5. La temperatura de la boquilla de inyección es baja, lo que resulta en una pequeña velocidad de inyección. | 1. Las impurezas de prevención se mezclan y evitan la adición incorrecta de materiales. 2. Ajuste el modelo de máquina de moldeo por inyección para que coincida con la capacidad de inyección con la capacidad de plastificación del modelo. 3. Ajuste los parámetros técnicos del proceso para garantizar la plastificación uniforme. 4. Increase the temperature of the glue melt cylinder and the die temperature. 5. Increase the temperature of the injection nozzle to increase the injection speed. |

| The product is fragile. | 1. Poor plastic performance, either decomposition and polymerization reduction, hydrolysis, or poor pigment quality and deterioration. 2. The plastic is damp or contains moisture. 3. The proportion of recycled plastic materials is too high or the supply is insufficient. 4. There are impurities, immiscible materials or poor plasticization in the plastic. 5. Uneven contraction, poor cooling and residual stress, etc., increase internal stress. 6. Poor product design, such as insufficient strength, sharp corners and notches. 7. The injection pressure is too low and the injection speed is too slow. 8. Short injection time and short pressure-holding time. 9. Low material temperature, low mold temperature, and low nozzle temperature. | 1.Use plastics with good performance and no deterioration or decomposition. 2. Dry the plastic. 3. Select the proportion of recycled materials reasonably to ensure material supply. 4. Remove impurities and immiscible materials from the raw materials. 5. Adjust the process technology parameters and eliminate stress. 6. Modify the design of the tool and die to eliminate sharp corners and notches. 7. Increase the set values of the injection pressure and speed. 8. Increase the set values for injection time and holding pressure time. 9. Increase the temperature of the glue melt cylinder and the nozzle as well as the temperature of the die. |

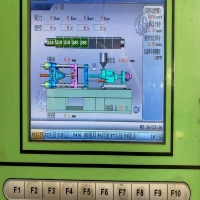

The methods for adjusting parameters for defects in injection molded products are as follows:

(1) Defective products:

Injection pressure ↑, back pressure ↑, injection speed ↑, nozzle temperature ↑, middle section temperature of the barrel ↑, holding time ↑, nozzle width ↑, mold temperature ↑, cooling water volume ↓, nozzle size ↑.

(2) Flash defect:

Clamping pressure ↑, injection pressure ↓, injection speed ↓, nozzle temperature ↓, middle section temperature of the barrel ↓, injection time ↓, holding pressure time ↓, cooling time ↑, mold temperature drop ↓.

(3) Shrinkage defect:

Injection pressure ↑, holding pressure ↑, injection speed ↑, temperature drop of the injection nozzle ↓, temperature in the middle section of the barrel ↓, holding time ↑, cooling time ↑, runner opening size ↑, cooling water volume ↑, injection nozzle size ↑.

(4) Silver line stripe defect:

Injection speed ↓, nozzle temperature ↓, middle section temperature of the barrel ↓, end temperature of the barrel ↓, melting speed ↓, mold temperature ↑, cooling water volume ↓, nozzle size ↑.

(5) Weld mark:

Back pressure ↑, melt speed ↑, injection speed ↑, nozzle temperature ↑, middle section temperature of the barrel ↑, runner opening size ↑.

(6) Poor gloss

Injection pressure ↑, nozzle temperature ↑, middle section temperature of the barrel ↑, runner opening size ↑, mold temperature ↑, nozzle size ↑.

(7) Bubbles

Injection pressure ↑, holding pressure ↑, back pressure ↑, injection speed ↓, nozzle temperature ↓, holding time ↑, middle section temperature of the barrel ↓, end temperature of the barrel ↓, runner opening size ↑, cooling water volume ↑, nozzle size ↑.

(8) Charring

Injection pressure ↓, holding pressure ↓, nozzle temperature ↓, middle section temperature of the barrel ↓, runner opening size ↑, nozzle size ↑.

(9) Top crack

Injection pressure ↓, injection speed ↓, temperature in the middle section of the barrel ↑, cooling time ↑, runner opening size ↑, cooling water ↑, nozzle size ↑.

(10) Bending deformation:

Injection pressure ↑, injection speed adjustment ↓, nozzle temperature ↓, middle section temperature of the barrel ↓, end temperature of the barrel ↑, cooling time ↑ mold temperature adjustment ↓, cooling water volume ↑, holding pressure time ↓.

(11) Poor demolding:

Injection pressure ↓, nozzle temperature ↓, cooling time ↓, middle section temperature of the barrel ↓, cooling water volume ↓, holding pressure time ↓, nozzle size ↓.

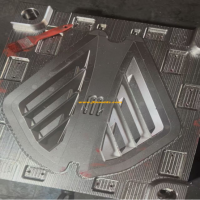

Fabricante de moho de piezas de automóviles en China (jfmoulds.com)

Información relacionada

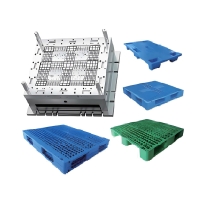

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en el desarrollo de la industria

2025-07-08

Moldes de inyección: la piedra angular de la fabricación de precisión y nuevas tendencias en...

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, las grietas del producto y la deformación del producto

2025-07-30

Las causas y soluciones de la soldadura deficiente en el moldeo por inyección, el producto se agrieta ...

Moldes de inyección: la base de precisión y el motor de innovación de la fabricación industrial

2025-07-02

Moldes de inyección: la base de precisión y el motor de innovación de...

El ajuste de la temperatura de moldeo por inyección y los parámetros de tiempo

2025-07-27

La configuración de la temperatura de moldeo de inyección y los parámetros de tiempo1. Escenario de te ...

De principio a aplicación, entender este "maestro de conformación" en la industria

2025-07-16

Desde el principio hasta la aplicación, comprenda este "maestro de conformación" en la industria P...

Molde de inyección comúnmente utilizado seis tipos de materiales de molde

2025-06-19

La elección del acero no solo afecta la vida útil del molde, sino...