Moldes de inyección: de la comprensión básica a la exploración de vanguardia

Moldes de inyección: de la comprensión básica a la exploración de vanguardia

I. Introducción

En el vasto paisaje de la fabricación, los moldes de inyección son como una mente maestra detrás de escena, en silencio pero crucial para dar forma a todos los aspectos de nuestras vidas. Al principio de la mañana, cuando presionamos el botón de la máquina de café, recogemos un cepillo de dientes eléctrico o nos ponemos un auricular Bluetooth, detrás de estas acciones diarias, los moldes de inyección están jugando un papel crucial en la transformación de gránulos de plástico en productos prácticos y exquisitos. Sin embargo, la discusión de hoy sobre los moldes de inyección lo llevará a un viaje profundo que es completamente diferente de su cognición matutina habitual, revelando su misterioso velo desde una nueva perspectiva y explorando su valor extraordinario e infinitas posibilidades en el campo industrial.

Fabricante de la lámpara de la lámpara de automóviles en China (jfmoulds.com)

II. Comprensión básica de los moldes de inyección

Definición y esencia

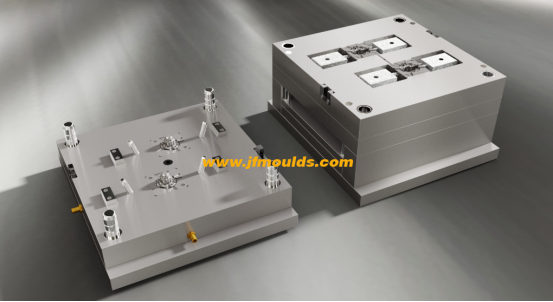

Los moldes de inyección son herramientas de precisión hechas de materiales metálicos con formas y estructuras específicas, específicamente diseñadas para proporcionar materiales plásticos fundidos y dimensiones precisas durante el proceso de moldeo por inyección. Es como un escultor mágico, excepto que, en lugar de usar cuchillos de grabado y arcilla, emplea a alta temperatura, alta presión y cavidades elaboradamente diseñadas para dar forma al plástico, un material altamente maleable, en una amplia variedad de productos que satisfacen las necesidades de vida e industriales de las personas. Desde una micro perspectiva, los moldes de inyección logran una magnífica transformación de materias primas a productos terminados controlando el flujo y el llenado de plásticos a altas temperaturas, así como el curado y la configuración durante el proceso de enfriamiento. Este proceso no solo requiere una comprensión profunda de las propiedades físicas de los materiales plásticos, sino que también se basa en el proceso preciso de diseño y fabricación del molde en sí.

Fabricante de la lámpara de la lámpara de automóviles en China (jfmoulds.com)

Iii. Principio de trabajo y proceso de moldes de inyección

(1) Cinco pasos clave de moldeo por inyección

El proceso de trabajo de los moldes de inyección es como una sinfonía precisa y ordenada, con cada enlace estrechamente conectado e indispensable. Su proceso central incluye principalmente los siguientes cinco pasos clave:

1. Cierre y bloqueo del moho: antes de que comience el proceso de moldeo por inyección, el mecanismo de cierre de moho de la máquina de moldeo por inyección cerrará firmemente el molde en movimiento y el molde fijo con presión fuerte, formando una cavidad cerrada. Este proceso requiere una precisión extremadamente alta. En general, la precisión de cierre del moho debe estar dentro de ± 0.03 mm para garantizar la precisión dimensional y el rendimiento de sellado de la cavidad. Solo cuando el moho está bien cerrado se puede proporcionar un espacio estable para la inyección posterior de la masa fundida de plástico, evitando la fuga de plástico y asegurando la calidad del moldeo del producto. Durante el proceso de cierre del moho, el sistema de guía juega un papel crucial. Guía el molde en movimiento y el moho fijo para alinearse con precisión, evitando el daño del moho o los defectos del producto causados por la desalineación.

2. Inyección de fusión: después de que el moho se cierra en su lugar, las partículas de plástico se calientan a un estado fundido en el barril de la máquina de moldeo por inyección, con la temperatura típicamente de 200 a 300 grados centígrados. La temperatura específica depende del tipo y las características del material plástico. Posteriormente, impulsado por el tornillo, la fundición de plástico fundido se inyecta en la cavidad del molde a una velocidad extremadamente rápida (generalmente 100-500 mm /s) a través del sistema de corredores. Durante el proceso de inyección de fusión, el diseño del sistema de corredores es de vital importancia. Es necesario asegurarse de que la fusión de plástico se pueda llenar de manera uniforme y rápidamente en cada esquina de la cavidad, evitando defectos como el relleno insuficiente y las marcas de soldadura. Al mismo tiempo, el control de la presión y la velocidad de inyección también afecta directamente la calidad del moldeo del producto. La presión y la velocidad excesivamente altas pueden causar problemas como la expulsión de plástico, turbulencia, formación de burbujas y carbonización. Sin embargo, la presión y la velocidad excesivamente baja pueden conducir a defectos como el llenado incompleto y la densidad de producto insuficiente.

3. Enfriamiento de retención de presión: después de que la fusión de plástico llena la cavidad, para compensar la contracción del plástico durante el proceso de enfriamiento y garantizar la precisión dimensional y la calidad de la superficie del producto, es necesario mantener la fusión de plástico en la cavidad bajo presión. Durante el proceso de retención de presión, la máquina de moldeo por inyección continúa aplicando una cierta presión a la fusión de plástico, lo que permite que el plástico se adhiera de cerca a la pared de la cavidad del moho y llene los vacíos causados por el enfriamiento y la contracción. Mientras tanto, el sistema de enfriamiento comienza a funcionar. El refrigerante circulante elimina el calor del molde y el producto, lo que hace que la derretimiento de plástico se enfríe y se solidifique rápidamente. La velocidad de enfriamiento generalmente se controla entre 5 y 20 ℃/s. Una velocidad de enfriamiento que es demasiado rápida puede causar concentración de estrés dentro del producto, lo que lleva a problemas como la deformación y el agrietamiento. Sin embargo, una tasa de enfriamiento demasiado lenta prolongará el ciclo de producción y reducirá la eficiencia de producción. Durante el proceso de enfriamiento de retención de presión, la distribución de temperatura del molde y la uniformidad del enfriamiento tienen un impacto significativo en la calidad del producto. Un diseño razonable del sistema de enfriamiento y el control de la temperatura puede reducir efectivamente la deformación y la contracción del producto y mejorar su calidad.

4. Abertura y expulsión del molde: cuando el producto de plástico se ha enfriado y se ha solidificado en cierta medida, el mecanismo de apertura de moho de la máquina de moldeo por inyección comienza a funcionar, separando el molde en movimiento del molde fijo. Posteriormente, el sistema de eyección se activa. Bajo la acción de la placa de empuje, el pasador del eyector empuja el producto de plástico fuera del núcleo o cavidad, lo que le permite separarse suavemente del molde. Durante el proceso de expulsión del moho, se debe prestar atención a la fuerza y la velocidad de eyección para evitar la deformación, el daño o la dificultad para el desmoldeo del producto debido a la expulsión inadecuada. Al mismo tiempo, para garantizar la operación normal y la vida útil del sistema de eyección, es necesario mantenerlo y atenderlo regularmente, verificando el desgaste de los pasadores de eyectores, la flexibilidad del movimiento de la placa de empuje y el efecto de reinicio de las varillas de reinicio, etc.

5. Reiniciar el ciclo: después de completar un ciclo de moldeo por inyección, el molde y la máquina de moldeo por inyección ingresan a la etapa de preparación para el siguiente ciclo. En este punto, el tornillo de la máquina de moldeo por inyección volverá a su posición inicial, listo para la próxima transmisión y fusión de pellets de plástico. El molde se recluta a través del sistema de guía, esperando la siguiente inyección de la fusión de plástico. Todo el proceso de moldeo por inyección es un proceso de producción continuo y cíclico. Al repetir constantemente los cinco pasos anteriores, se puede lograr la producción de productos de plástico a gran escala y alta eficiencia.

(2) Parámetros técnicos clave de los moldes de inyección durante la operación

Durante la operación de moldes de inyección, varios parámetros técnicos clave juegan un papel decisivo en la calidad de los productos y la eficiencia de producción:

1. Control de temperatura: la temperatura del moho y la temperatura de plástico para la fundición son los parámetros de temperatura más cruciales en el proceso de moldeo por inyección. La temperatura del molde afecta directamente la velocidad de enfriamiento de la fusión de plástico y la calidad de moldeo del producto. Las temperaturas excesivamente altas del moho pueden conducir a un enfriamiento lento del producto, disminución de la precisión dimensional y las marcas de flujo de superficie, entre otros problemas. Sin embargo, las temperaturas excesivamente bajas del moho pueden conducir a una mala fluidez de la masa fundida de plástico, el llenado incompleto de la cavidad y la formación de defectos como manchas de material frío y marcas de soldadura. Por lo tanto, es necesario controlar razonablemente la temperatura del molde en función de las características del material plástico y los requisitos del producto. Por lo general, la regulación precisa de la temperatura del molde se logra a través de un sistema de enfriamiento y un dispositivo de calentamiento. La temperatura de fusión del plástico afecta su fluidez y rendimiento de moldeo. Es necesario seleccionar una temperatura de calentamiento adecuada basada en parámetros como el punto de fusión y la temperatura de transición de vidrio del material de plástico para garantizar que el plástico pueda llenar suavemente la cavidad en el estado fundido y formar productos de alta calidad después del enfriamiento.

2. Control de presión: La presión de inyección, la presión de retención y la presión posterior son los principales parámetros de presión en el proceso de moldeo por inyección. La presión de inyección se refiere a la presión requerida para inyectar la fusión de plástico en la cavidad, lo que afecta directamente la velocidad de llenado y el efecto de llenado de la fusión de plástico. Durante el proceso de moldeo por inyección, la presión de inyección debe ajustarse razonablemente en función de factores como la forma, el tamaño, el grosor de la pared del producto y la fluidez del material de plástico para garantizar que la fusión de plástico pueda llenar de manera rápida y uniforme cada esquina de la cavidad. La presión de retención es la presión aplicada después de que la fusión de plástico llena la cavidad para compensar la contracción del plástico. Tiene un impacto significativo en la precisión dimensional y la calidad de la superficie del producto. La presión posterior es la presión aplicada cuando el tornillo gira hacia atrás para evitar el flujo de retorno de la fusión de plástico. Puede aumentar la densidad y la uniformidad de la fusión de plástico y mejorar la calidad del producto.

3. Control de tiempo: el tiempo de inyección, el tiempo de mantenimiento y el tiempo de enfriamiento son los principales parámetros de tiempo en el proceso de moldeo por inyección. El tiempo de inyección se refiere al tiempo requerido para inyectar la fusión de plástico en la cavidad, lo que afecta directamente la velocidad de llenado y el efecto de llenado de la fusión de plástico. Durante el proceso de moldeo por inyección, es necesario ajustar razonablemente el tiempo de inyección en función de factores como la forma, el tamaño, el grosor de la pared del producto y la fluidez del material de plástico para garantizar que la fusión de plástico pueda llenar la cavidad dentro del tiempo especificado. El tiempo de presión de retención se refiere al período durante el cual se mantiene una cierta presión después de que la fusión de plástico llena la cavidad. Tiene un impacto significativo en la precisión dimensional y la calidad de la superficie del producto. El tiempo de enfriamiento se refiere al tiempo requerido para que los productos de plástico se enfríen y se solidifiquen en la cavidad, lo que afecta directamente la eficiencia de producción y la calidad de los productos. Durante el proceso de moldeo por inyección, es necesario controlar razonablemente el tiempo de enfriamiento en función de factores como las propiedades térmicas del material plástico, la forma y el tamaño del producto y la eficiencia de enfriamiento del molde, para garantizar que los productos de plástico puedan lograr la precisión dimensional especificada y las propiedades mecánicas después del enfriamiento.

Información relacionada

¿Cómo se puede resolver la suciedad de la superficie, la inclusión de la línea de agua y la deformación de deformación del molde?

2025-08-30

¿Cómo puede la suciedad de la superficie, la inclusión de la línea de agua y la deformación de deformación del MO ...

Soluciones para quema de gas atrapado, sujeción de alambre de superficie y pegamento insuficiente en la columna interna del molde

2025-08-11

Soluciones para quema de gas atrapada, sujeción de alambre de superficie y pegamento insuficiente I ...

Soluciones para el polvo de goma y los rasguños laterales internos en el chorreado del molde

2025-09-03

Soluciones para el polvo de goma y los rasguños laterales internos en el bañador del mol ...

Análisis en profundidad de moldes de inyección: una exploración de proceso completo desde el diseño hasta la aplicación

2025-07-10

Análisis en profundidad de moldes de inyección: una exploración de proceso completo desde el diseño...

Soluciones a los problemas de deformación de flexión de columnas, delaminación, descamación de la superficie y presión frecuente de pequeños picos en el molde

2025-08-18

Soluciones a los problemas de deformación de flexión de columnas, delaminación, superficie P ...

Moldes de inyección: de la comprensión básica a la exploración de vanguardia

2025-07-16

Moldes de inyección: desde la comprensión básica hasta la exploración de vanguardia. Entre...