Tratamiento de superficie de los moldes

Tratamiento de superficie de los moldes

1. Procesos de tratamiento de superficie comunes

El propósito de todos los tratamientos superficiales en la fabricación de moho es reducir el desgaste o reducir la posible corrosión del molde. Todos los componentes de moho en movimiento se desgastarán. Para evitar la corrosión, es necesario proteger las superficies de las piezas que entran en contacto con el medio de enfriamiento. La ocurrencia y el desarrollo del desgaste y la corrosión son en su mayoría procesos graduales, y ambos pueden traer consecuencias económicas adversas significativas.

2 tratamiento térmico

El tratamiento térmico incluye métodos como vacío, láser y llama. Las piezas de trabajo se pueden enfriar para evitar el desgaste. En la actualidad, el método de enfriamiento de vacío se aplica principalmente.

2.1 enfriamiento al vacío

Se creó un vacío así. Las piezas enfriadas al vacío se calientan en un recipiente cerrado, y se extrae el aire en el recipiente. El enfriamiento de vacío es adecuado para el tratamiento de acero de alta resistencia, acero de trabajo en caliente y frío, acero inoxidable, acero resistente al ácido y acero de alta velocidad.

Al llenar el horno de enfriamiento, es necesario asegurarse de que las piezas de trabajo de tamaño similar se procesen simultáneamente. Esto se debe a que el tiempo de enfriamiento para piezas de trabajo de diferentes tamaños varía. Después de que se llena el horno de enfriamiento, se extrae el aire y se forma un vacío de 10bar (1bar-10Pa).

Según los diferentes tamaños de las piezas de trabajo, el horno de enfriamiento debe calentarse en secciones para evitar la generación de estrés interno. Por ejemplo, para el acero con un requisito de temperatura de enfriamiento superior a 900 ℃, debe haber tres etapas de temperatura uniformes a 400 ℃, 600 ℃ y 850 ℃.

Similar al proceso de enfriamiento estándar, el enfriamiento comienza una vez que la pieza de trabajo ha alcanzado el tiempo de retención requerido para enfriar. Durante el enfriamiento del vacío, el enfriamiento se lleva a cabo continuamente en nitrógeno de alta pureza a 0.6MPa. De acuerdo con la regla general, el tiempo de media refrigeración (enfriamiento a través) se puede calcular en función de 0.5 minutos por milímetro de espesor de la pared.

Para evitar el grietas de enfriamiento y la concentración de estrés en piezas de trabajo con diferencias transversales significativas, el proceso de enfriamiento debe llevarse a cabo en etapas. La etapa de enfriamiento debe terminar a una temperatura de equilibrio de 100 a 150 grados centígrados. Las temperaturas más bajas aumentarán el nivel de estrés residual.

2.2 enfriamiento láser

El enfriamiento con láser es un método de enfriamiento de superficie con buen efecto de enfriamiento y replicabilidad. La profundidad de endurecimiento del haz láser puede alcanzar 2 mm, y el rango de enfriamiento es claramente controlable.

2.3 enfriamiento de llamas

Este proceso de enfriamiento implica calentar parcialmente la superficie a la temperatura de enfriamiento y luego enfriarla. En los primeros días, el enfriamiento de la llama era el método más utilizado en la industria de fabricación de moho. El calentamiento de la llama se logra a través de una pistola de llama. Sin embargo, es necesario prestar atención a la consistencia de la distancia entre la pistola de llama y la pieza de trabajo y la velocidad de calefacción.

Molde Co.,Ltd. de Taizhou Jiefeng del coche (jfmoulds.com)

3. Tratamiento termoquímico

Durante el proceso de tratamiento termoquímico, cuando el acero se calienta a la temperatura de endurecimiento, el carbono, el amoníaco o el carbono y el nitrógeno penetrarán en el acero. El suministro de estas sustancias permeables viene en varias formas, como polvo, pasta, granular, líquido o gaseoso mixto.

3.1 Amonificación de gas

Durante la amonificación, el gas de amoníaco penetra en la superficie del acero. Dependiendo del tipo de acero, la dureza puede alcanzar una dureza de Vickers (HV) de 700 a 1200. Durante este proceso, no hubo transformación estructural interna. La temperatura del proceso es de 450 a 580 grados Celsius. Dependiendo de la forma de tratamiento y el grosor de la capa, la rugosidad de la superficie puede aumentar, pero se puede restaurar a su estado original a través del pulido posterior.

3.2 Nitruración de plasma

Durante el proceso de amonificación en plasma, el plasma se genera en el vacío mediante la descarga de cargas eléctricas. Cuando el voltaje alcanza hasta 1000 V, se inyecta gas que contiene amoníaco para causar ionización. Los iones de gas bombardean el molde en gran medida. Después de calentar el molde, el nitrógeno penetra en la superficie de la pieza de trabajo. Debido a la baja temperatura del proceso, la aminación en plasma reduce en gran medida los cambios en el tamaño y la forma. Por lo tanto, es particularmente beneficioso para partes delgadas y largas que son sensibles a la flexión.

3.3 Carburación

Durante el carburador (también conocido como endurecimiento de la superficie), los átomos de carbono se difunden en la capa superficial del acero del troquel. Dependiendo de la duración del proceso de carburación, el espesor máximo de la capa carburizada puede alcanzar 2 mm. Durante este proceso, se producirán cambios estructurales en la capa carburizada. La temperatura del proceso en este proceso es de aproximadamente 900 ℃.

Molde Co.,Ltd. de Taizhou Jiefeng de Mould_Taizhou de la materia (jfmoulds.com)

4 tratamiento electroquímico

El proceso de tratamiento electroquímico puede prevenir el desgaste y la corrosión de los mohos. Al procesar plásticos químicamente corrosivos como el PVC, se debe tener prioridad.

4.1 Electroplating hard chromium

Electroplating hard nameplates are a long-standing process in the plastic processing industry, used to prevent mold wear and corrosion. Especially reinforced plastics or plastics containing the following additives, such as glass fiber or carbon fiber, mineral powder, talcum powder or pulp. Additives can increase wear or corrosion. After hard chromium plating, the surface of the mold can be protected from wear.

Small and medium-sized mold inserts should be quenched through and hard chromium plated on the surface as required. For instance, large molds such as car bumpers should be made of tempered steel and then hard chrome plated. By plating hard chromium, the surface hardness of the mold can reach 700 to 1100(Vickers hardness).

Due to the fact that large mold components are prone to deformation during quenching, pre-hardened steel is required for their production. The surface of hard and brittle parts will develop micro-cracks. Cracking may occur when the internal pressure of the mold cavity is relatively high.

4.2 Electroless nickel plating

Another major method of anti-corrosion protection is electroless nickel plating. This process can be used when anti-corrosion is required for deep grooves or deep holes. This is particularly important in the cooling water channel areas of the core and cavity.

As for the anti-wear and anti-corrosion of molds, the above two processes can be used in combination, that is, chromium plating is done first, followed by chromium plating.

Información relacionada

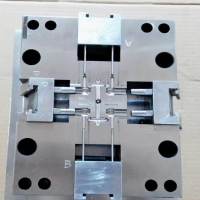

Partes estándar de los moldes

2025-07-24

Partes estándar de moldes1 Mold FramePrefabricados Conjuntos de base de molde estándar Oscantos o ...

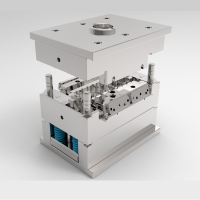

Diseño especial de moho

2025-07-24

Diseño especial de molde1 Molde apilado El molde apilado produce simultáneamente inyección ...

La clave para el moldeo de productos de plástico

2025-07-21

La clave para la moldura de productos de plástico en el deslumbrante mundo de la producción de plástico de hoy ...

El ajuste de la presión de moldeo por inyección y los parámetros de flujo

2025-07-26

El ajuste de la presión de moldeo por inyección y los parámetros de flujo1. Configuración de inyección ...

La estructura, materiales y diseño de moldes de inyección

2025-07-18

La estructura, los materiales y el diseño de moldes de inyección en el vasto paisaje...

Características de rendimiento y criterios de selección de moldes de inyección

2025-06-30

Características de rendimiento y criterios de selección de moldes de inyección...